2024年1月,TOP期刊《Composites:Part A》(IF:8.7)第176期上发表了四川大学利用原位计算机断层扫描(μCT)和数字体积相关(DVC)技术对CFRP和C/GFRP损伤演化规律进行分析的研究成果,第一作者为四川大学江兰馨博士。

研究团队采用了来自微旷科技的高性能X射线显微CT XLAB-2000和原位装置对实验室制备的碳纤维增强复合材料(CFRP)和C/GFRP两种试样在拉伸过程中的不同点进行了原位μCT扫描,研究了孔隙率、空隙分布和损伤演化速率。

论文题目:“In-situ micro-CT damage analysis of carbon and carbon/glass hybrid laminates under tensile loading by image reconstruction and DVC technology”( 基于图像重建和DVC技术的碳和碳/玻璃混合层合板在拉伸载荷作用下的原位显微CT损伤分析)

01

文献摘要

碳/玻璃纤维增强复合材料(C/GFRP)因其低成本而在工程应用中具有优势。然而,C/GFRP 在拉伸作用下的损伤演变机制仍不清楚。先进的原位显微X射线计算机断层扫描(µCT)是研究纤维复合材料损伤演变的有效方法。本研究制备了碳纤维复合材料(CFRP)和C/GFRP两种拉伸试样,并在拉伸过程中的不同点进行了原位µCT扫描。为了量化空隙、检查断口形态和研究空隙体积分数,在采用图像重建算法的同时构建了三维(3D)模型。最后,采用数字体积相关(DVC)技术研究三维应变场。结果表明,C/GFRP表现出更高的初始空隙体积比和更快的损伤演变速度。三维应变场和应力集中区域可用于预测试样断裂的精确位置。

02

实验方法

2.1 试样

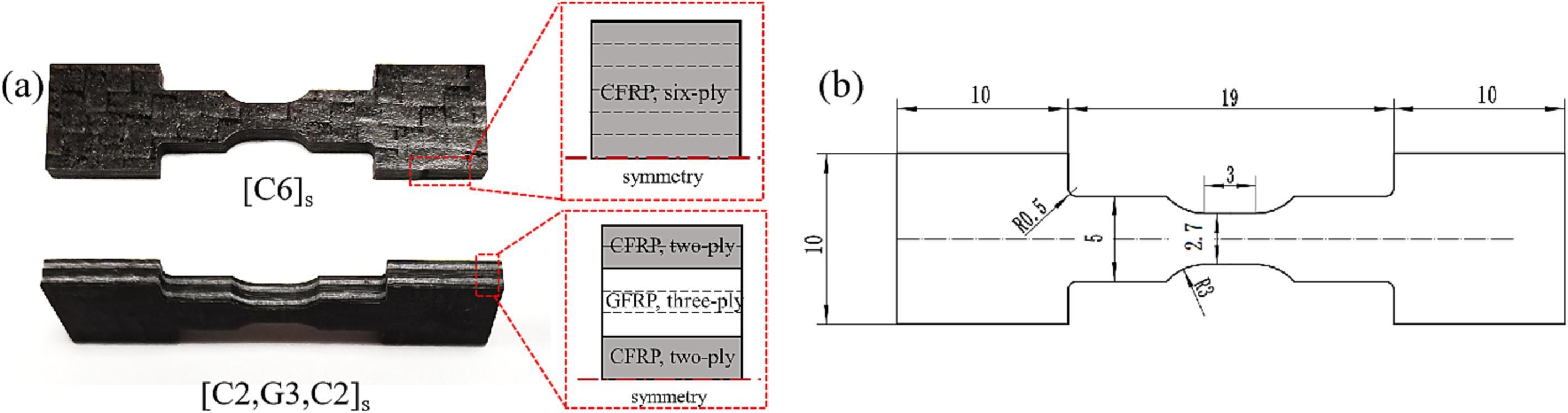

作者在实验室中通过成型工艺制备了用于测试的层合板,根据CT测试平台的夹具尺寸要求,将尺寸为300mmx300mm的FRP层合板修剪成CT测试所需的试样尺寸,如图1所示。所使用的X射线扫描范围为9mm×5mm。设计了两种叠层序列,其中[C6]s代表12层CFRP,[C2,G3,C2]s代表从顶部开始两层CFRP,中间三层GFRP,底部两层CFRP。在每个叠层序列后进行了对称铺层。单层GFRP厚度为0.16mm,而CFRP层厚度为0.21mm。两个试样的厚度分别为2.52mm和2.64mm。

图 1 CFRP和C/GFRP试样铺层情况及尺寸

2.2 试验装置及实验方法

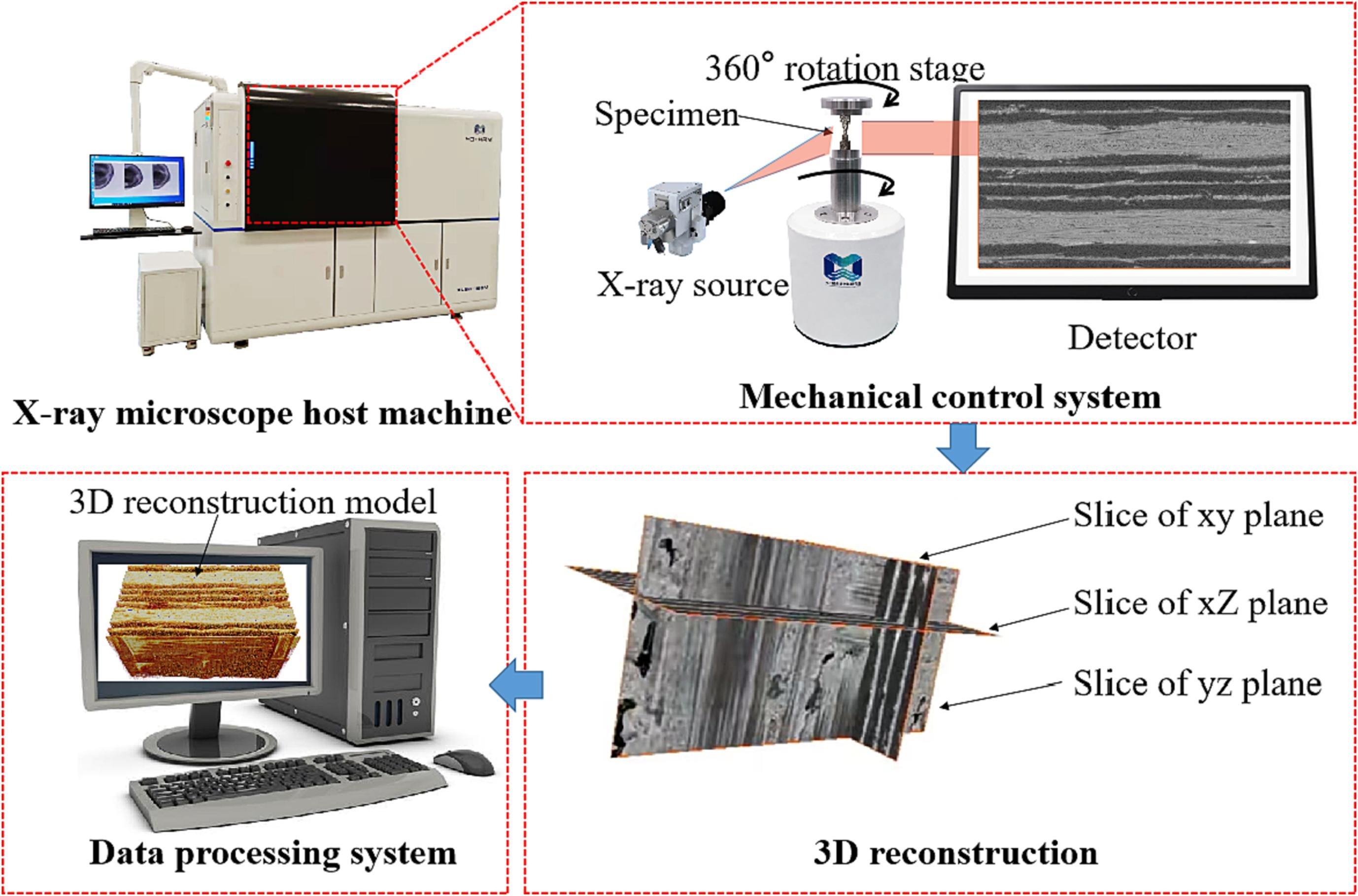

FRP原位显微CT拉伸试验试验平台包括X射线源、机械模块、探测器、数据处理和3D重建系统,如图2所示。

采用微旷科技(苏州)有限公司生产的XLAB-2000高性能X射线显微CT,其空间分辨率为0.5-2μm,管电压在40-160 kV之间。机械控制系统的加载速率设定为1μm/s。系统提供了最大拉伸力为20kN。机械模块是对试样施加载荷的装置,包括上端和下端的两个夹持结构,其中一端固定,另一端施加力。它还能够输出加载端的外力值和位移值。采样频率为10Hz。在进行CT扫描时,机械模块需要与整个部分一起旋转360°。

图2 原位显微X射线计算机断层扫描分析流程

试样放置在机械模块中,并施加拉伸载荷。达到预定载荷阈值后,上下夹具同时旋转360°进行CT扫描。计算机利用获取的切片通过算法重建图像,并构建了3D重建模型,之后通过灰度阈值分析获得了扫描区域的孔隙率分布。

03

实验结果

旋转360°的CT扫描产生了超过2000个断面图像,随后再利用Avizo软件进行复合材料三维模型的重构。

3.1 重建模型和断裂分析

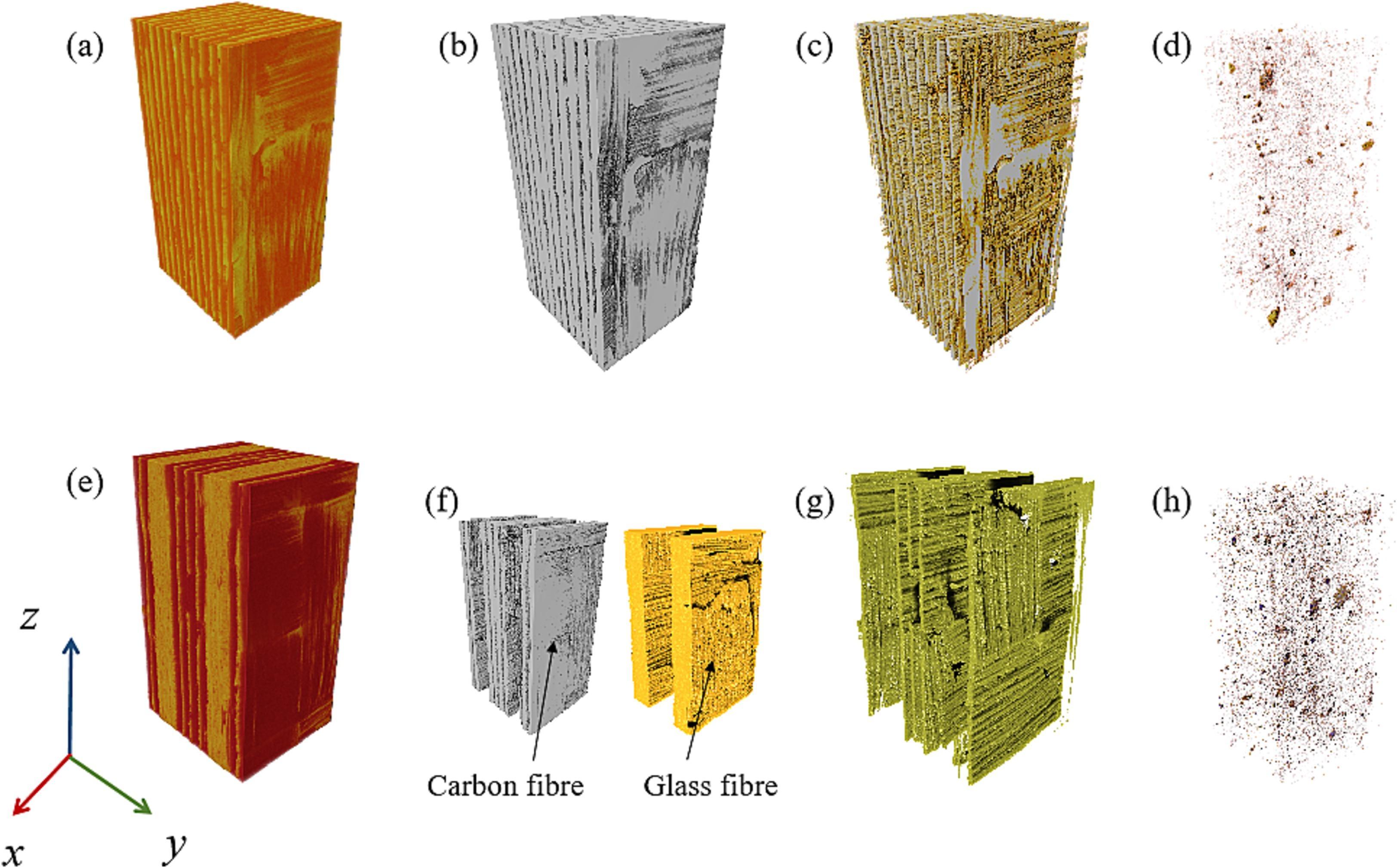

图3显示了扫描点 A (A') ∼ D (D') 的重建模型。使用不同的灰度阈值进行了成分分离。Y轴代表厚度方向,X轴代表纤维方向,Z轴对应高度方向。

图3 重建后的CFRP和C/GFRP三维模型:

(a)-(d)CFRP模型及其中纤维、基体和孔隙分布;(e)-(h)C/GFRP模型及其中纤维、基体和孔隙分布

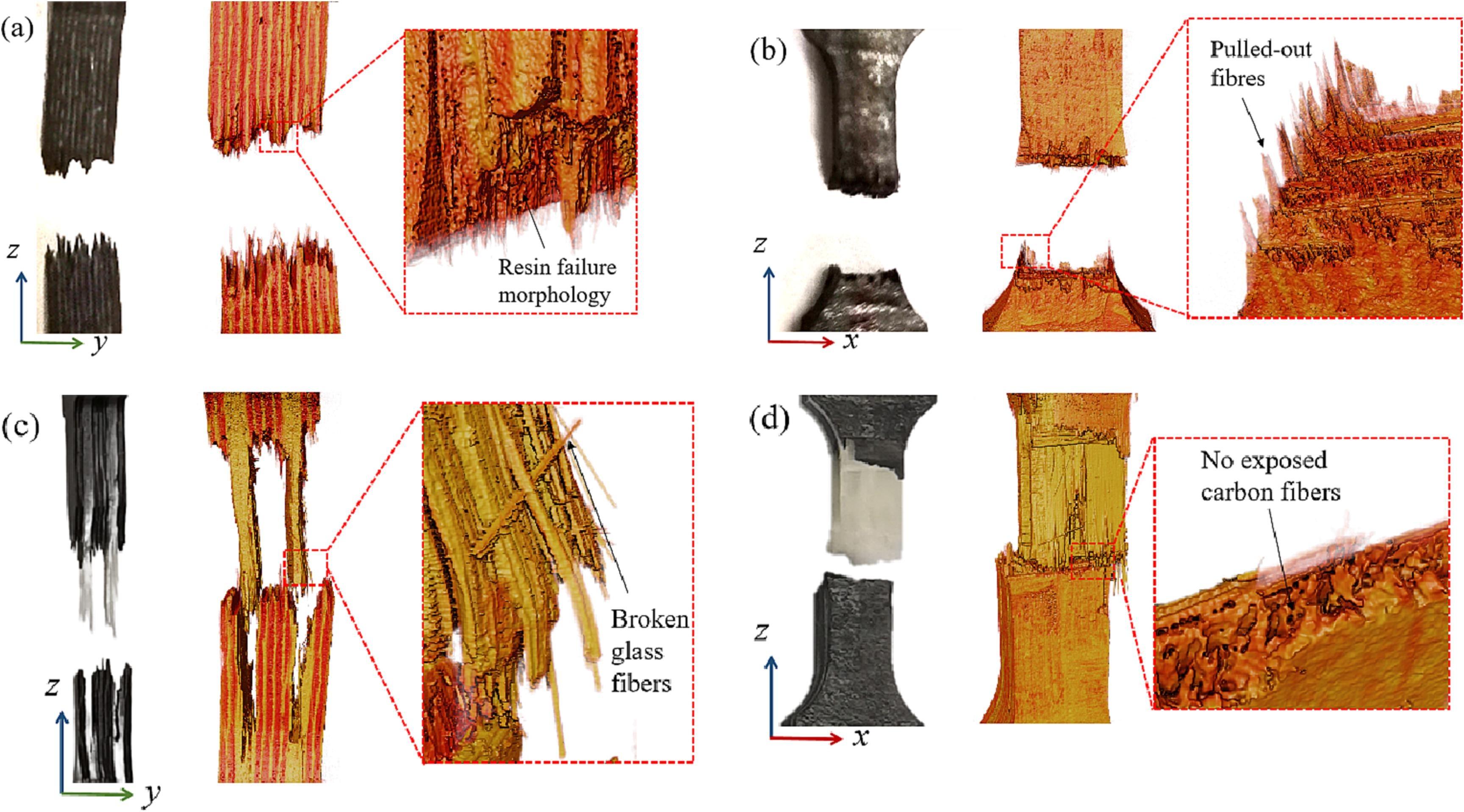

图3中(d)显示了[C6]s的成分,包括碳纤维、基体和空隙。对于[C2,G3,C2]s试样(图3(e)- 图3(h)),玻璃纤维作为附加成分被分离出来。图4通过E点和E'点的重建模型描述了试样的断裂模式。高分辨率CT可以观察到更多的微观形态,重建模型的断裂截面与原始试样非常相似。

如图4(a)和(b)所示,短碳纤维在yz平面处被拉出并断裂。中心的纤维仍嵌入基体中,而xy平面上拉出的纤维主要集中在边缘。放大后很容易看到受损基体的微观形态。

图4. [C6](a)yz面试件断裂的破坏模式s,(b)[C6] 的xz平面s,(c)[C2,G3,C2] 的yz平面s,(d)[C2,G3,C2] 的xz平面s

如图 4(c)和(d)所示,[C2,G3,C2]层压板明显存在严重的层间损坏,尤其是在不同材料层之间。特别是在GFRP层,发现一些玻璃纤维被拉出、断裂,并与基体完全分离。在CFRP层中,发现碳纤维在断裂后仍嵌入基体中,没有外露。层间失效的主要原因是不同材料层之间存在大量空隙。由于纤维表面平整,许多玻璃纤维被拉出,导致玻璃纤维与基体之间的界面强度较差。另一方面,碳纤维的表面较为粗糙,因此与基体的连接更为牢固。

3.2 孔隙量化和演化过程

孔隙量化是一种先进的CT扫描后处理方法。它是指对孔隙体积和孔隙数量进行精确的统计和分析。对于其他无损检测技术,如超声波和红外线,大多数缺陷只能进行定性分析。通过重建三维模型,CT技术可以获得缺陷分布情况,并计算出每个孔隙的体积。同时,还可以计算出所有孔隙的数量值。

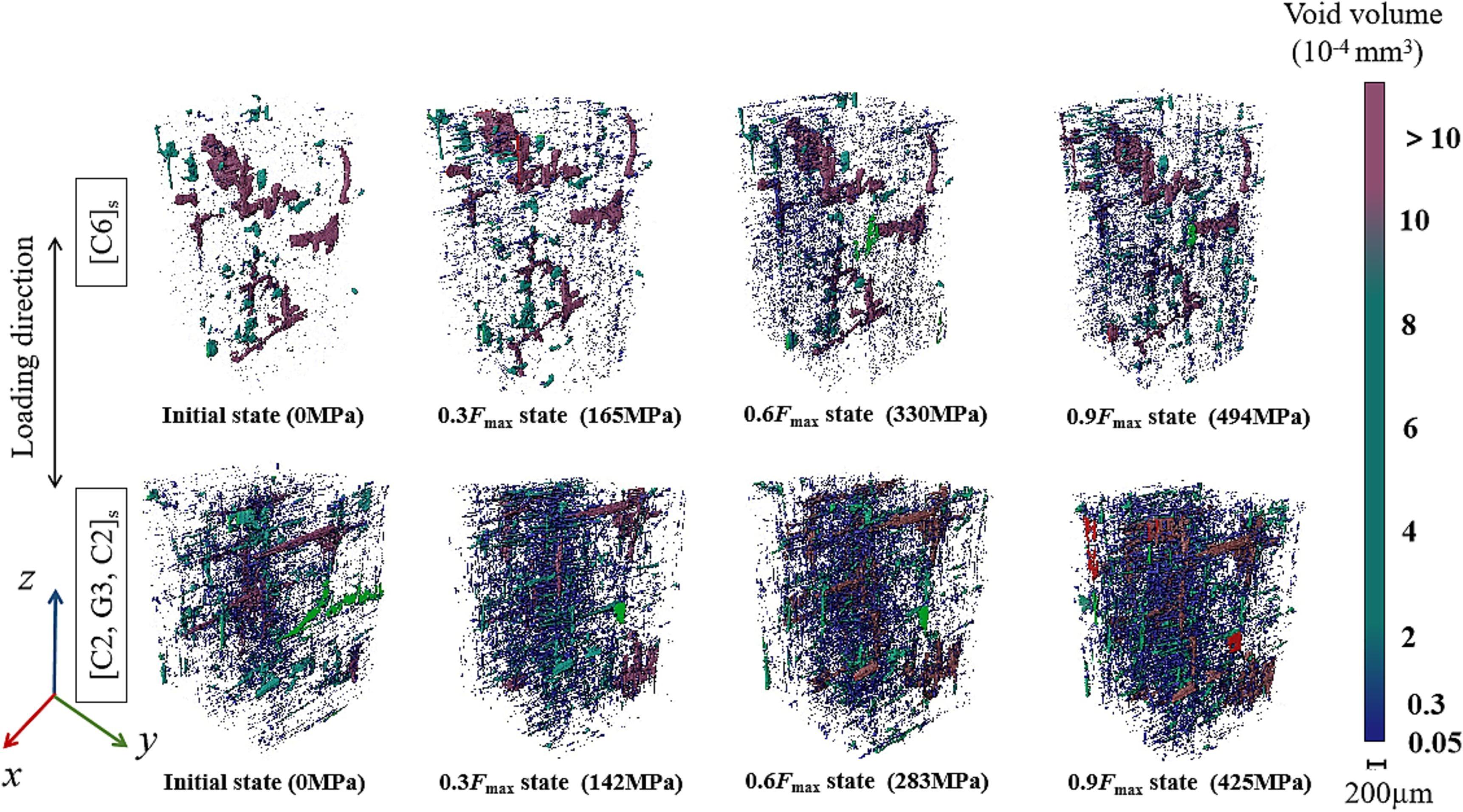

图5 [C6]s and [C2,G3,C2]s的孔隙分布图

0.05-0.3×10-4mm3的空隙用蓝色表示,0.3-10×10-4mm3的空隙用绿色表示,大于10×10-4mm3的空隙用紫色表示

如图5所示,孔隙经过筛选后绘制成可视孔隙分布图。[C2,G3,C2]s的初始孔隙率大于[C6]s,一般来说,孔隙率随着载荷的增加而增加。大部分大孔洞出现在层与层之间,最初的大孔洞是由于铺层阶段制备过程中空气去除不充分造成的。微孔洞主要作为界面孔洞分布在基体和纤维之间,这与预浸料的制备过程有关。关于[C6],紫色大孔隙几乎不受载荷上升的影响,而蓝色和绿色孔隙则急剧上升。随着荷载的增加,[C2,G3,C2]s分布图中的蓝色微孔隙显著增加。绿色介质中的孔隙扩大并变成紫色。初始状态的紫色大孔洞呈现出传播现象。

3.3 孔隙分布分析

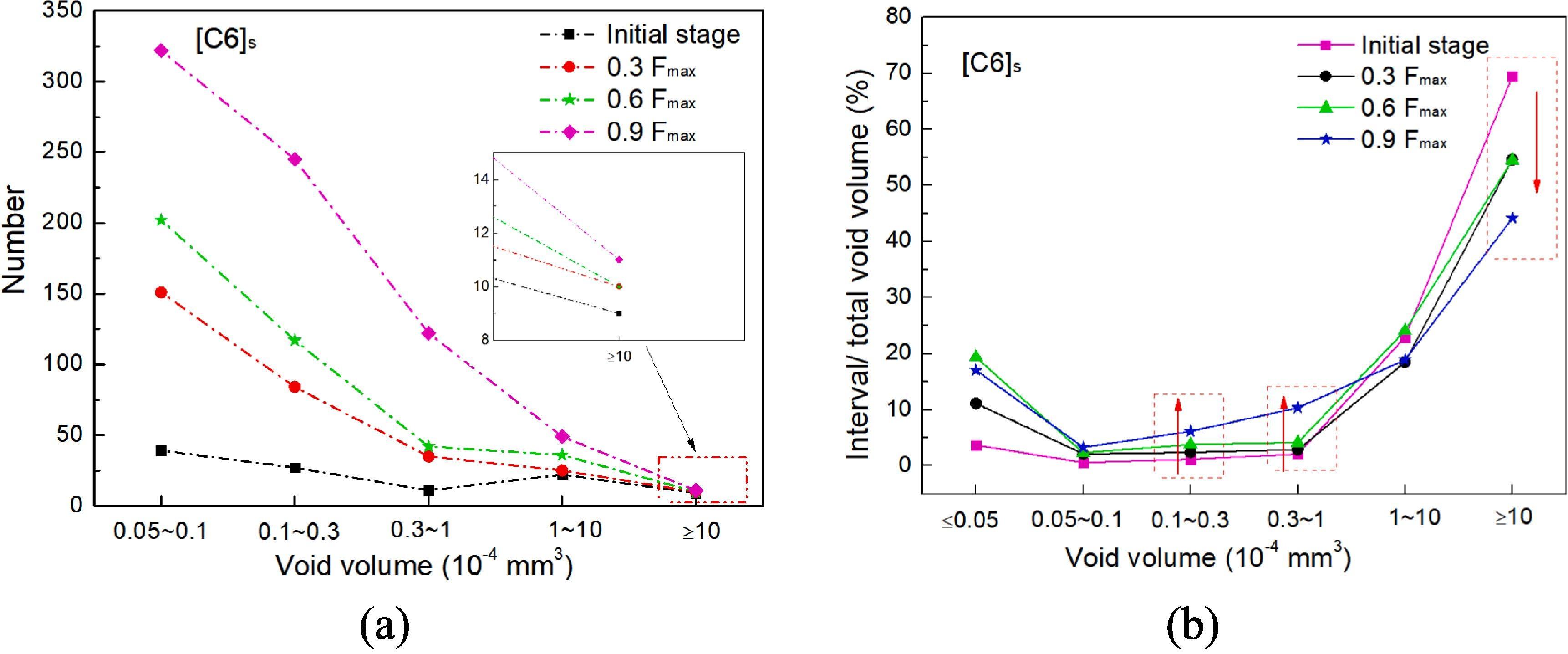

根据图5的孔隙分布情况,可以研究CFRP 和 C/GFRP 在拉伸过程中的损伤发展过程。图6和图7展示了[C6]s和[C2,G3,C2]s的孔隙数量分布及其所占总孔隙的体积百分比。可以看出,C/GFRP与CFRP相比,具有更多的初始孔隙数。不同尺寸孔隙体积百分比的变化趋势也显示出与CFRP的不同,C/GFRP中的孔隙更容易扩展成更大的缺陷,从而造成最终的失效。

图6 [C6]s中不同尺寸的孔隙数量分布(a)及其所占总孔隙的体积百分比(b)

图7 [C2,G3,C2]s中不同尺寸的孔隙数量分布(a)及其所占总孔隙的体积百分比(b)

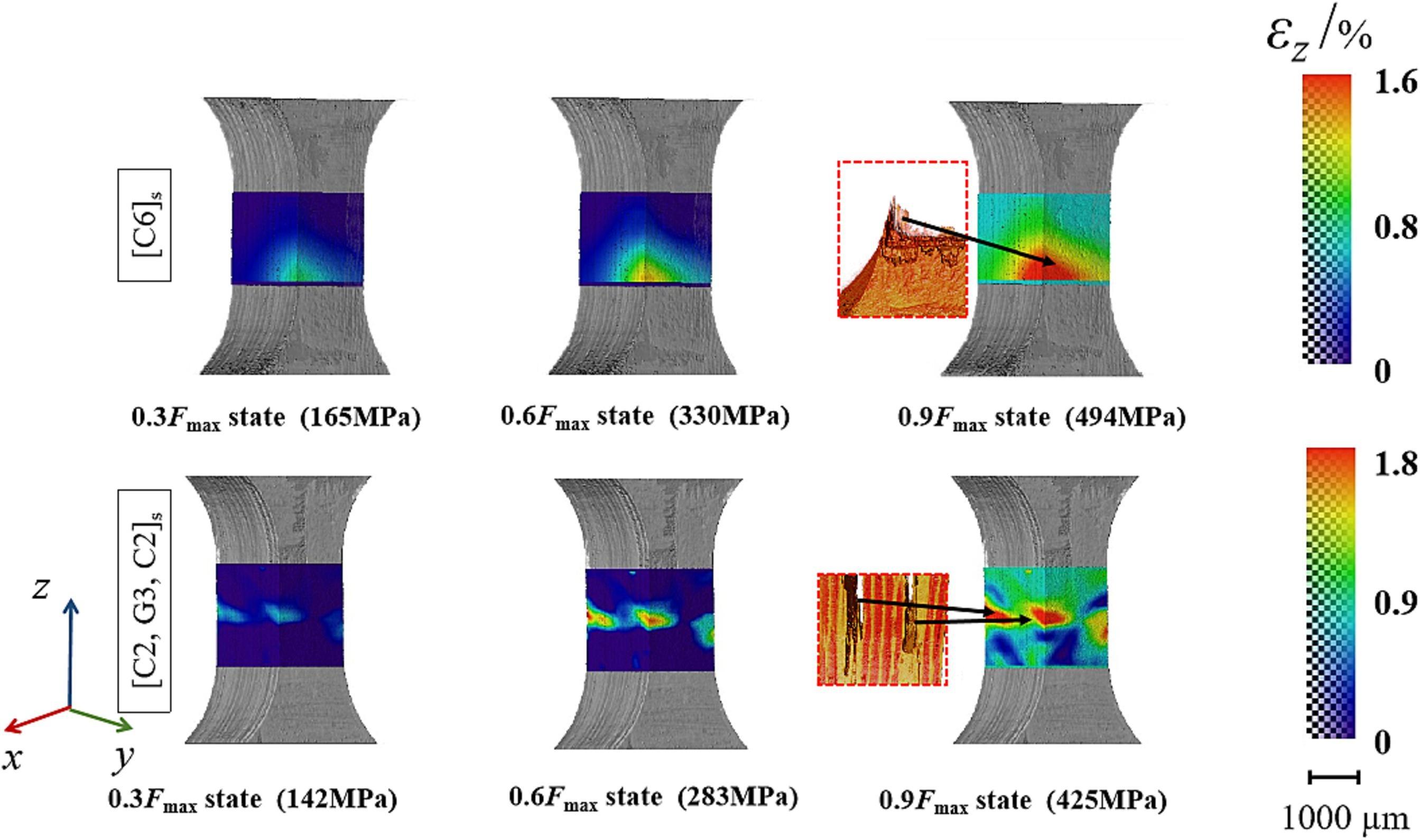

3.4 DVC应变场分析

采用数字体积相关(DVC)技术得到的CFRP和C/GFRP试件在不同载荷状态下的三维应变场如图7所示。DVC技术在精确定位损伤位置方面具有独特的优势,能够在可见裂纹出现之前检测到高应力区域。图中高载荷状态下材料的高应变区域与样本断裂位置一致,也证实了DVC技术对准确预测失效发生的可靠性。

图8 数字体积相关(DVC)技术得到的三维应变场

04

文献结论

使用原位显微X射线计算机断层扫描(μCT)对拉伸过程中的复合材料试件进行三维模型重建,从而有效地研究其断裂微观结构、空洞损伤演化过程。此外,结合数字体积相关(DVC)技术建立的三维应变场可以准确识别危险区,预测失效的发生。该技术在复合材料力学领域具有广阔的应用前景。

文献原文链接:

https://www.sciencedirect.com/science/article/pii/S1359835X23004207

05

使用设备

微旷科技高性能CT中心

微旷科技自主研发生产的XLAB系列高性能显微CT,是微旷科技自主研发的CT突破之作。XLAB系列拥有亚微米分辨率、精密且多功能的机械结构、便捷的软件系统,搭配微旷自研的多功能原位装置,能够为您在各个领域的原位表征需求提供高灵活性、高质量的解决方案。

上一篇:没有了

Copyright©2023 微旷科技(苏州)有限公司 苏ICP备2023006339号-1主营: 桌面显微原位CT 显微原位CT 微焦点工业CT CT原位成像台 定制化开发