近日,国际知名期刊《International Journal of Fatigue》发表了四川大学机械工程学院、西南交通大学轨道交通运载系统国家重点实验室和四川轻化工大学机械工程学院的在高载荷水平下对CFRP/AL螺栓单搭接接头(SLJ)的疲劳特性和损伤演变的研究成果,第一作者为四川大学江兰馨博士。文章提出了一种利用CT无损检测的方法来分析CFRP的疲劳损伤和孔隙演变。研究中采用了来自微旷科技的高性能显微原位CT。

论文标题:“Fatigue properties and damage evolution of CFRP/Al bolted joint under high load level using micro-CT technology”(基于显微CT技术的高载荷水平下CFRP/Al 螺栓接头的疲劳性能及损伤演变)

01

引言

碳纤维复合材料由于其轻质高强的特点,广泛应用于航空航天、轨道交通、汽车、船舶等领域。基于CFRP的轻量特性,用其替代原有的金属结构,可以减重30%以上。但随之而来的问题涉及大量的CFRP与金属的连接结构,如胶接、螺栓连接、铆钉连接等。连接结构是整体结构的薄弱部位,在疲劳领域,人们对金属的疲劳性能已有了广泛的研究,然而,CFRP内部发生的疲劳失效机理尚不明朗。

02

研究内容及方法

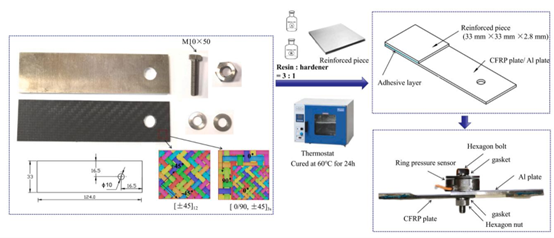

为了研究异种材料连接结构疲劳失效机理,该课题设计了CFRP/AL螺栓单搭接接头 (SLJ)在高载荷水平下的拉-拉疲劳实验,应用了CFRP的两种堆叠序列([±45]12和[0/90, ±45]3s),选用了高强度的铝板作为加强片,垫片、螺栓和螺母均由钛合金制成。采用传统的单螺栓搭接接头用于异种材料接头的疲劳测试。实验时,在多个高载荷水平下(0.75~0.96) ,对该连接结构的疲劳寿命、竞争性失效机制、失效模式和夹紧力损失进行了研究。

图 1 试样制备过程

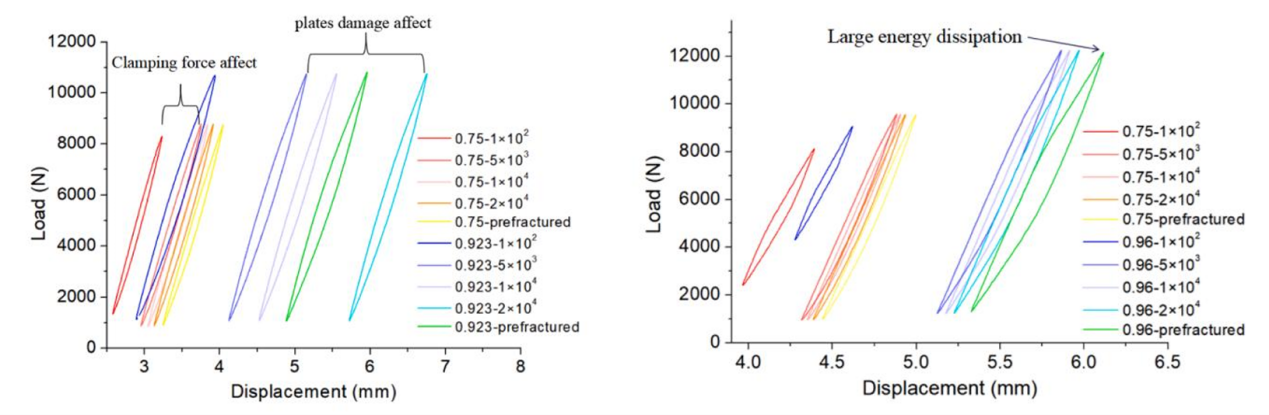

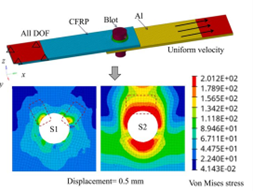

使用MTS 809疲劳试验机对两种铺层角度的试样进行加载。如图2所示,试样使用定制夹具固定,记录预紧力数值。当预紧力保持在5.8 kN时,施加拉拉正弦波疲劳载荷,其中载荷比为0.1,加载频率10 HZ。在疲劳试验开始之前对两种铺层的试样进行静力拉伸,测得极限载荷值分别为12.75 kN和11.7 kN,均为碳纤维螺栓区断裂。疲劳试验中施加的最大载荷为极限载荷值的0.75~0.96倍。当试件发生疲劳失效后,记录下失效模式和循环次数N。同时试验机记录下载荷-位移数据。

图2 应用MTS 809设备的疲劳实验

CFRP板在疲劳加载后未显示出明显的宏观损伤,但内部实际已发生了损伤。因此在试样发生疲劳失效后,选取了6个具有代表性的样品进行CT无损检测。如图3所示,对螺栓孔附近的搭接区域进行了扫描。CT扫描由微旷科技有限公司提供技术支持。整个CT系统由X射线源、机械控制系统、探测器、数据处理与三维重构系统组成。X射线显微原位CT的空间分辨率为0.5~2 μm ,管电压范围40-160 kV。将试件放置于机械控制系统中,上下夹具同步旋转360°,以获得xy、yz和zx平面的切片图。采集数据后,利用计算机进行图像算法重构,生成三维重构模型,为孔隙研究做准备。

图3 CT无损检测与分析

03

试验结果分析

在疲劳实验中出现了三种失效模式,CFRP螺栓区截面断裂(模式I)、Al螺栓区截面断裂(模式II)和Al非螺栓区断裂(模式III)。图4显示了压力传感器在整个测试过程中测量到的螺栓实时夹紧力。从S1的夹紧力曲线上可以看出,在初始阶段,由于螺栓在交变载荷作用下发生塑性变形,夹紧力迅速下降。随着交变载荷的持续施加,由于材料的棘轮效应,螺栓的塑性变形进入稳定阶段。从S2的夹紧力曲线上可以看出三个不同的阶段:初始阶段、稳定阶段和损坏阶段。初始阶段在不同载荷水平之间没有变化,随后达到稳定范围,在损坏阶段,由于材料的疲劳损伤和微动磨损的共同作用,出现预紧力的松弛现象。如图5所示,随着循环次数的增加,各滞回线面积呈增大趋势,这种面积增大的趋势在[0/90, ±45]3s中更为明显。

图4 S1和S2的夹紧力曲线

图5 S1和S2的一个周期的滞后回线

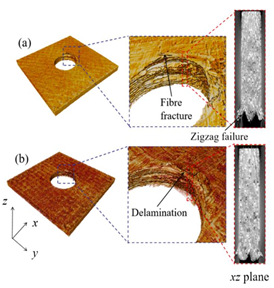

对六个具有代表性的CFRP样品进行了损伤演变的CT分析,这些样品的选择是包含了中、中高和高载荷水平,循环次数较多且CFRP损伤不明显。图6展示了使用X射线CT扫描平台进行无损检测后得到的初始切片图,以及利用计算机进行图像重构和Avizo软件开发得到的三维重构模型。切片由三部分组成:黑色区域的孔隙,灰色区域的纤维束和白色区域的树脂。通过灰度阈值分析,可以进行后续的孔隙分析和量化。在重构模型中能够清晰地看到纤维束的走向和编织方式,孔边失效的微观形貌。在螺栓和CFRP接触的受力区域,出现了纤维断裂和分层失效。从xz平面的切片中,可以看到锯齿状的失效。这是由于螺柱上螺栓的形状为锯齿形,CFRP材料在孔周处纤维不连续,强度和刚度相对薄弱,因此发生了变形。

图6 (a)[±45]12和(b)[0/90, ±45]3s切片、重建模型和孔边缘损坏示意图

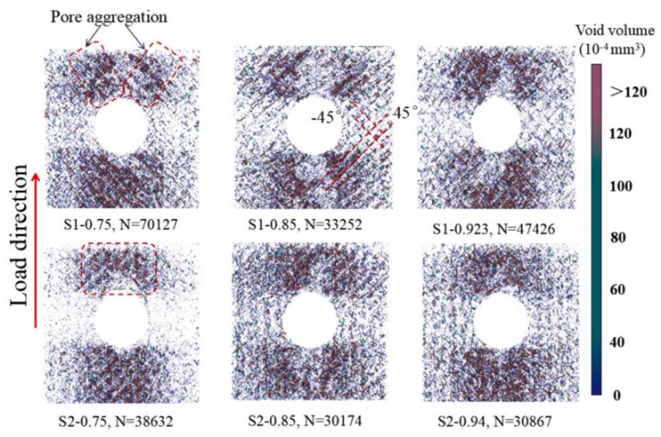

在螺栓孔的周围截取33 mm×33 mm的区域生成孔隙分布图,实现孔隙的可视化,如图7所示。对所有的孔隙按体积进行分类,其中设定小于60×10-4 mm3为蓝色,60到120×10-4 mm3绿色,大于120×10-4 mm3为红色。在有限元模型中,[0/90, ±45]3s铺层的弹性模量大于[±45]12,而[0/90, ±45]3s承受的应力更大,孔边损伤的情况更为明显,与试验观察到的失效模式一致。孔隙的聚集将造成纤维和基体结合力降低,该区域的刚度下降,在图5中体现为滞回曲线的后移。

图7 典型样品的孔隙分布与应力分布

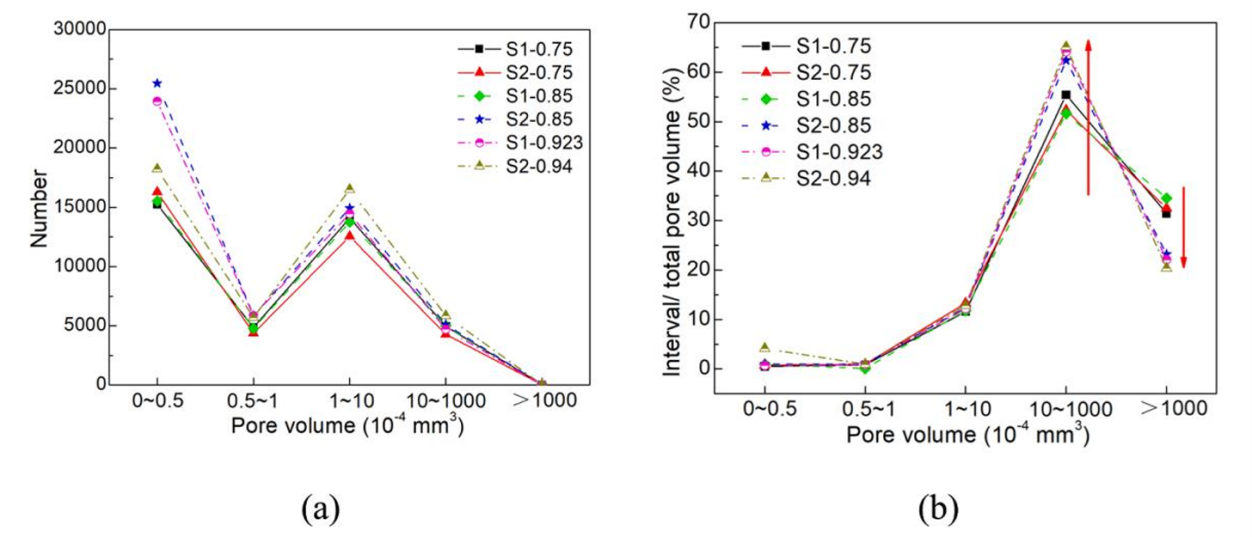

通过对所有孔隙进行量化和分类,可以得到孔隙的数量和区间/总体积。如图8(a)所示,在5个区间内不同铺层和载荷比下,孔隙的数量分布趋势基本一致。通过图8(b)进一步观察区间孔隙/总孔隙体积占比。

图8 (a)孔隙数量分布与(b)区间/总孔隙体积占比分布图

04

结论

本文探究了CFRP/Al 螺栓连接结构在拉伸载荷条件下的疲劳性能,展示了两种碳纤维的铺层方式以及多种载荷比。试验时记录了载荷-位移曲线和夹紧力的动态数据。借助先进的CT扫描和图像后处理技术,探究了CFRP的失效模式和孔隙的损伤演化。

CT无损检测技术在复合材料的研究和应用有非常广阔的前景。借助CT扫描和图像后处理技术,可以帮助探究CFRP内部的疲劳演化,孔隙的分布和孔隙率的变化规律。

原始文献:

Lanxin Jiang, Long Yang, Bing Yang, Zhen Liao, Shoune Xiao, Hongzi Xiong. Fatigue properties and damage evolution of CFRP/Al bolted joint under high load level using micro-CT technology. International Journal of Fatigue,Volume 185, August 2024, 108360.

https://doi.org/10.1016/j.ijfatigue.2024.108360.

原文链接:

https://www.sciencedirect.com/science/article/abs/pii/S0142112324002184

05

卓越客户激励

《International Journal of Fatigue》为中科院一区期刊,微旷科技特在高性能CT中心展示签名封面,回馈卓越客户支持。期待更多卓越的科研成果落地生花!

微旷科技高性能CT中心和论文展示墙

点击查看微旷科技卓越客户计划↓↓↓

https://mp.weixin.qq.com/s/5jhm-uAYBqXc-dKTk6fAGQ

Copyright©2023 微旷科技(苏州)有限公司 苏ICP备2023006339号-1主营: 桌面显微原位CT 显微原位CT 微焦点工业CT CT原位成像台 定制化开发