近日,国际知名期刊《Journal of Materials Science & Technology》(Q1,IF:10.9)报道了南京工业大学研究团队关于7055铝合金粉末热压烧结过程中微结构演变三维原位定量分析的研究成果,第一作者为南京工业大学缪克松副教授,通讯作者为微旷科技副总经理李仁庚博士。该研究利用微旷科技自主开发的基于实验室显微CT的原位热压烧结装置,原位分析了7055铝合金粉末热压烧结过程中烧结颈生长行为,揭示了卫星颗粒对粉末烧结行为的影响规律,助力丰富和发展金属粉末烧结机理。

论文标题:“In-situ 3D visualizations of microstructural evolution during hot-pressing sintering of 7055 alloy powders containing satellite particles”(对含有卫星颗粒的7055合金粉末在热压烧结过程中的微结构演变进行原位三维可视化分析)

01

研究摘要

本研究自主开发了一种与实验室X射线显微CT耦合的原位热压烧结装置(HPS),可以原位、定量地分析粉末烧结过程三维结构演化行为。借助此装置,原位研究了7055铝合金在HPS过程中微观结构演化规律。研究发现,与传统二维统计方法相比,基于显微CT的三维统计方法可以更准确地统计烧结颈宽度。传统二维统计方法通常会低估烧结颈宽度,且其统计结果较为离散。根据烧结颈三维统计结果,本研究计算了7055铝合金烧结的扩散活化能,构建了烧结温度与烧结过程之间的定量关系。此外,原位实验发现粉末烧结致密化过程与颗粒形貌密切相关,卫星颗粒的存在会增大烧结颈附近的曲率,提高烧结驱动力,从而加速烧结致密化过程。上述发现为优化烧结工艺提供了新的手段。

02

实验方法

2.1 试样

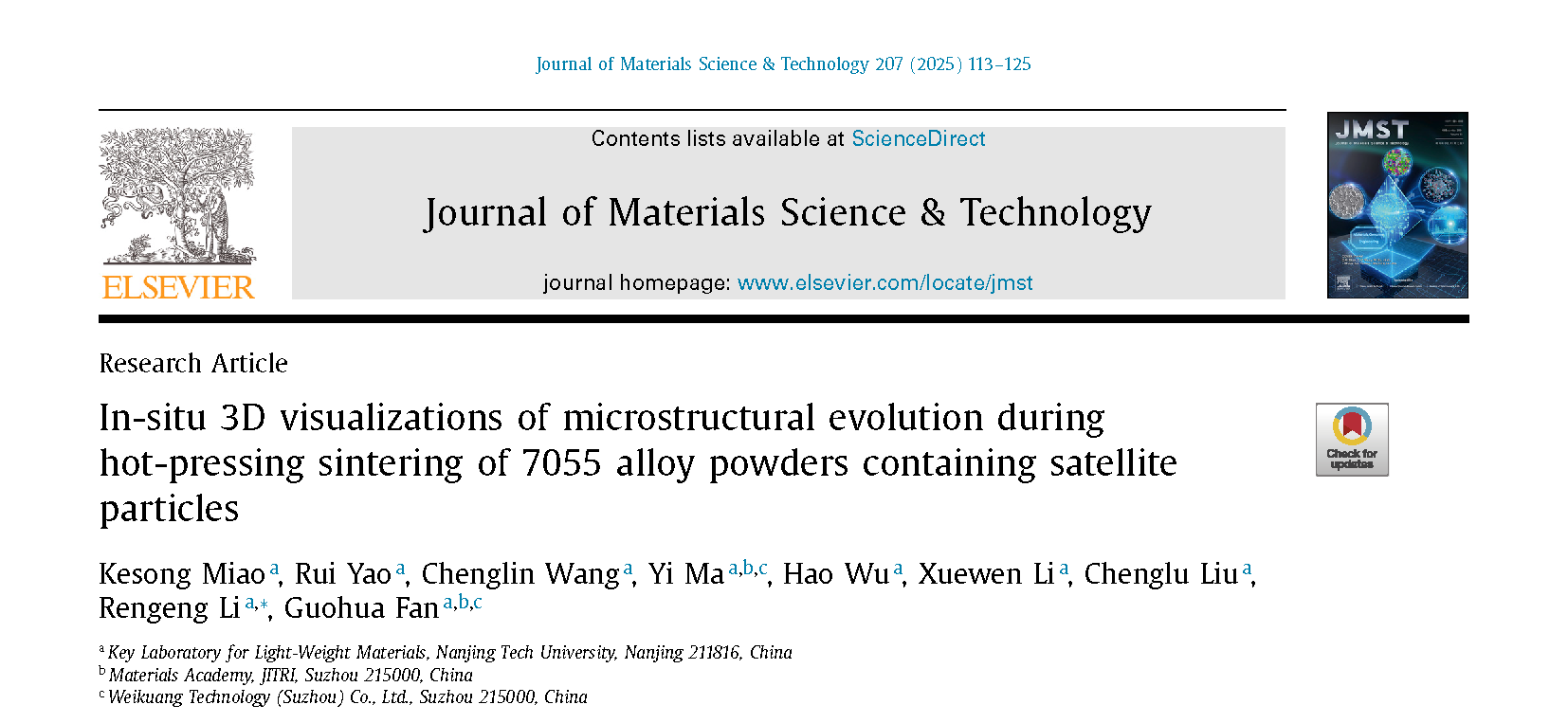

本研究采用气雾化法制备的7055铝合金粉末作为原料。通过差示扫描量热法(DSC)测得粉末的熔点为613.4°C。粉末颗粒的形貌通过扫描电子显微镜表征,如图1(a)所示。粉末颗粒的粒径和球形度统计数据通过ImageJ软件获得。粉末颗粒呈现出窄的粒径分布,平均值为182.1 ± 26.6 μm,如图1(b)所示。同时,粉末颗粒呈球形或近球形,平均球形度为0.85 ± 0.08(图1(c))。值得注意的是,图1(a)中展示了许多卫星颗粒现象(以白箭头表示),与气雾化粉末的典型形貌一致。

(图1)7055铝合金粉末的形貌。(a) SEM图像,其中白色箭头突出显示了卫星颗粒现象;(b) 粉末尺寸分布;(c) 粉末球形度分布。

2.2 原位HPS实验设备

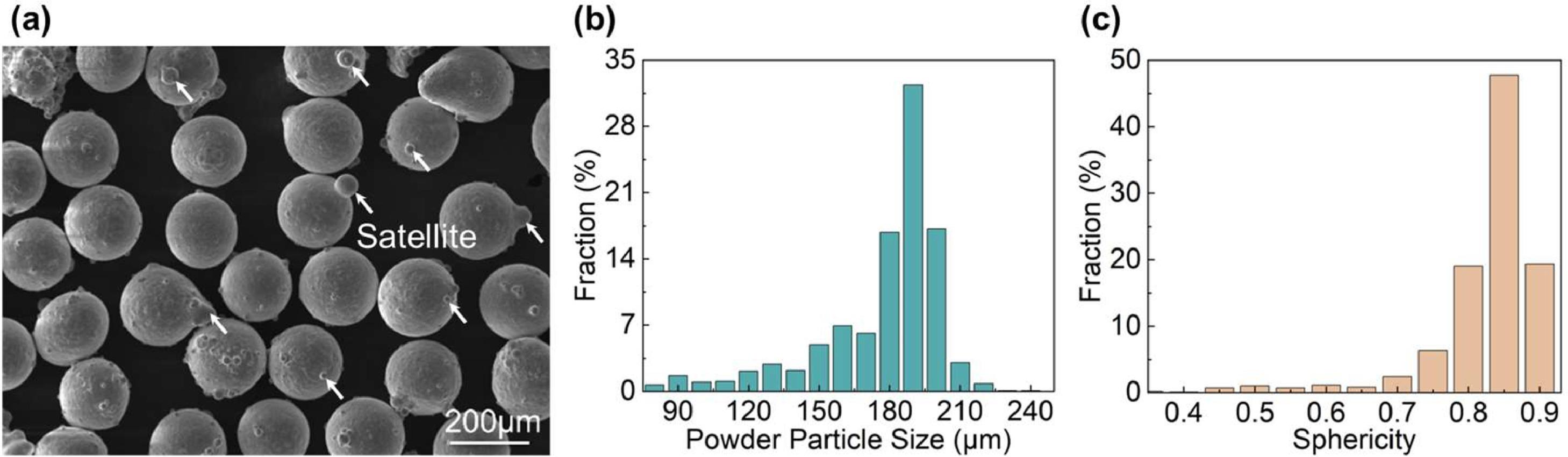

原位HPS实验是在微旷科技(苏州)有限公司的X射线显微原位CT上进行的,如图2(a)所示。X射线显微CT可以实现40-160 kV的电压范围,最大功率为25 W,空间分辨率为2 μm。图2(b)展示了HPS实验的光学几何结构。在本研究中,使用了41.2 mm的SOD、680 mm的SDD和49.5 μm的探测器像素尺寸。通过将不同旋转角度的大量投影图像将作为图像重建算法的输入,可以重建样品的三维结构。

(图2)原位热压烧结设备示意图。(a) X射线显微原位CT;(b) 原位热压烧结研究的光学几何示意图;(c) 原位热压烧结装置的详细资料。

图2(c)展示了所开发的原位HPS设备,其专用尺寸为直径11 cm、高25 cm,可安装在X射线显微原位CT的腔室内。该装置底部采用了通用接口设计,以确保与大多数具有足够腔室空间的X射线显微CT兼容。HPS设备包括一个装载模块和一个烧结模具。如图2(c)中放大的插件所示,待烧结的粉末可以装入模具。模具观察窗由蓝宝石制成,对X射线有较高的透射率,在保持负载的情况下可承受高达1000°C的温度。本实验采用激光加热。使用温度分辨率为1°C的红外测温仪测量温度。为了尽量减少温度分布不均匀的影响,旋转台在加热过程中不断旋转。

2.3 原位烧结实验参数

实验采用了200°C/min的升温速率,真空度为10−2 Pa。原位烧结实验的压力为10 MPa,温度分别在400°C和450°C。烧结样品尺寸为直径3 mm,厚度1 mm。对于每种烧结条件,在不同烧结时间进行了7次原位数据采集。每次数据采集时,载物台以0.3°的步长旋转360°,同时采集一系列投影图像。应用了高斯滤波来减少噪声。然后使用3D可视化软件AVIZO对烧结样品的形貌进行三维重建。同时,通过ImageJ软件对切片进行二维分析。

03

实验结果

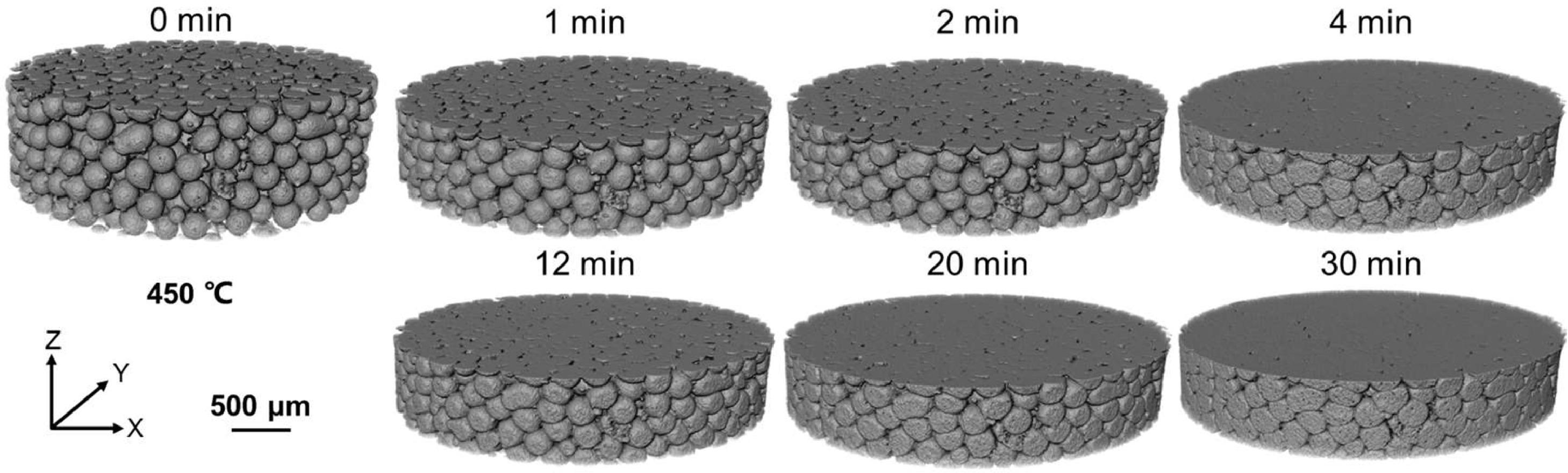

3.1 不同烧结温度下的三维形态演变

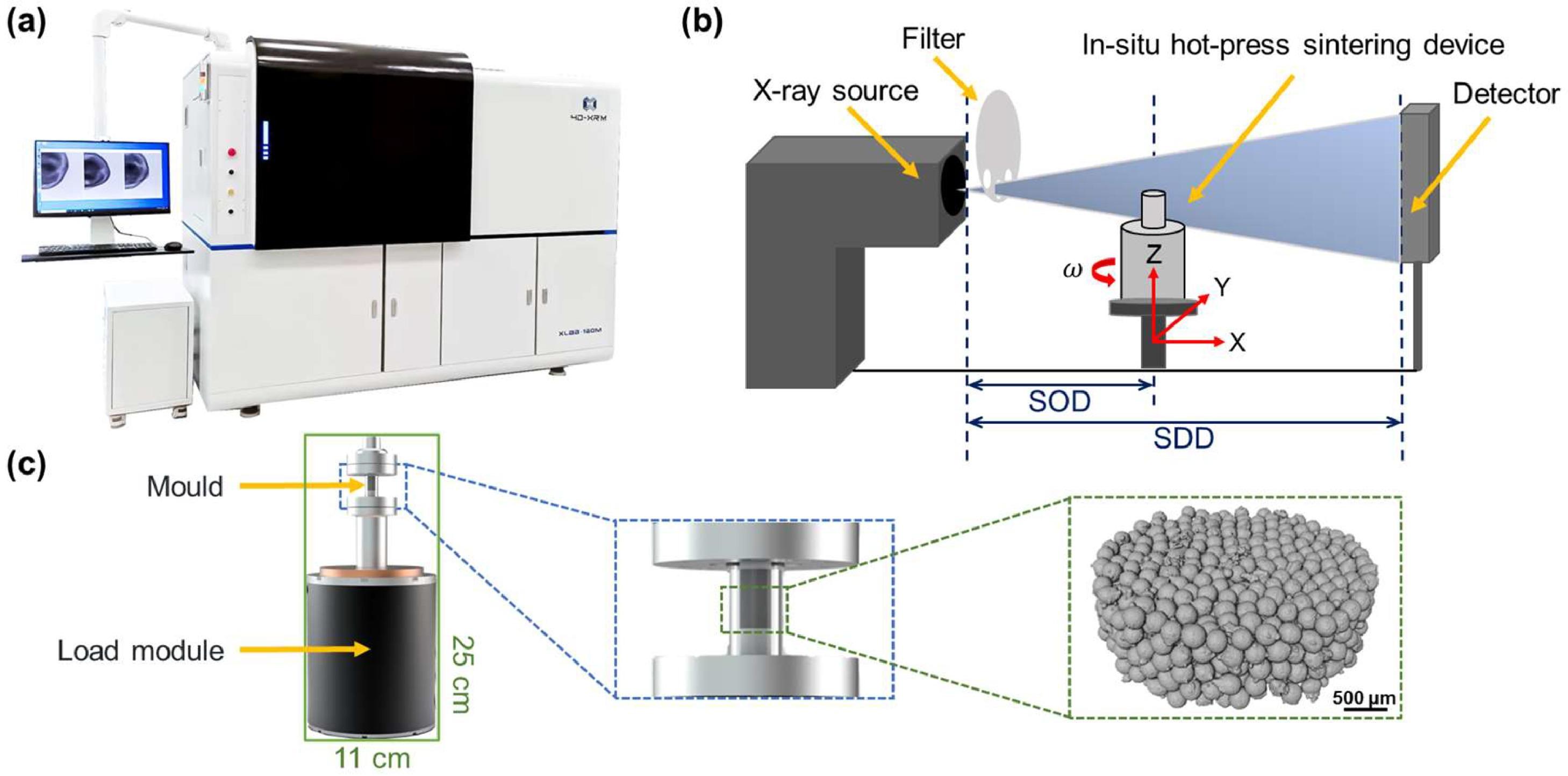

图3和图4分别展示了HPS工艺在400°C和450°C下的微观结构演变。在3D重建中,每个粉末颗粒都清晰可辨。通过3D重建图像还可以准确观察到卫星颗粒现象。根据烧结理论,更高的烧结温度会促进粉末的扩散行为和塑性变形。前者呈现空间各向同性,对粉末形状的影响较小;后者则会使粉末形状呈现与加载方向对应的演化现象,通常表现为热压烧结中的粉末扁平化。如图3和图4所示,粉末形状的变化相对有限,表明烧结过程中的致密化机制主要以扩散为主,塑性变形的贡献较小。

(图3)原位HPS工艺在400°C下微观结构演变的3D可视化。

(图4)原位HPS工艺在450°C下微观结构演变的3D可视化。

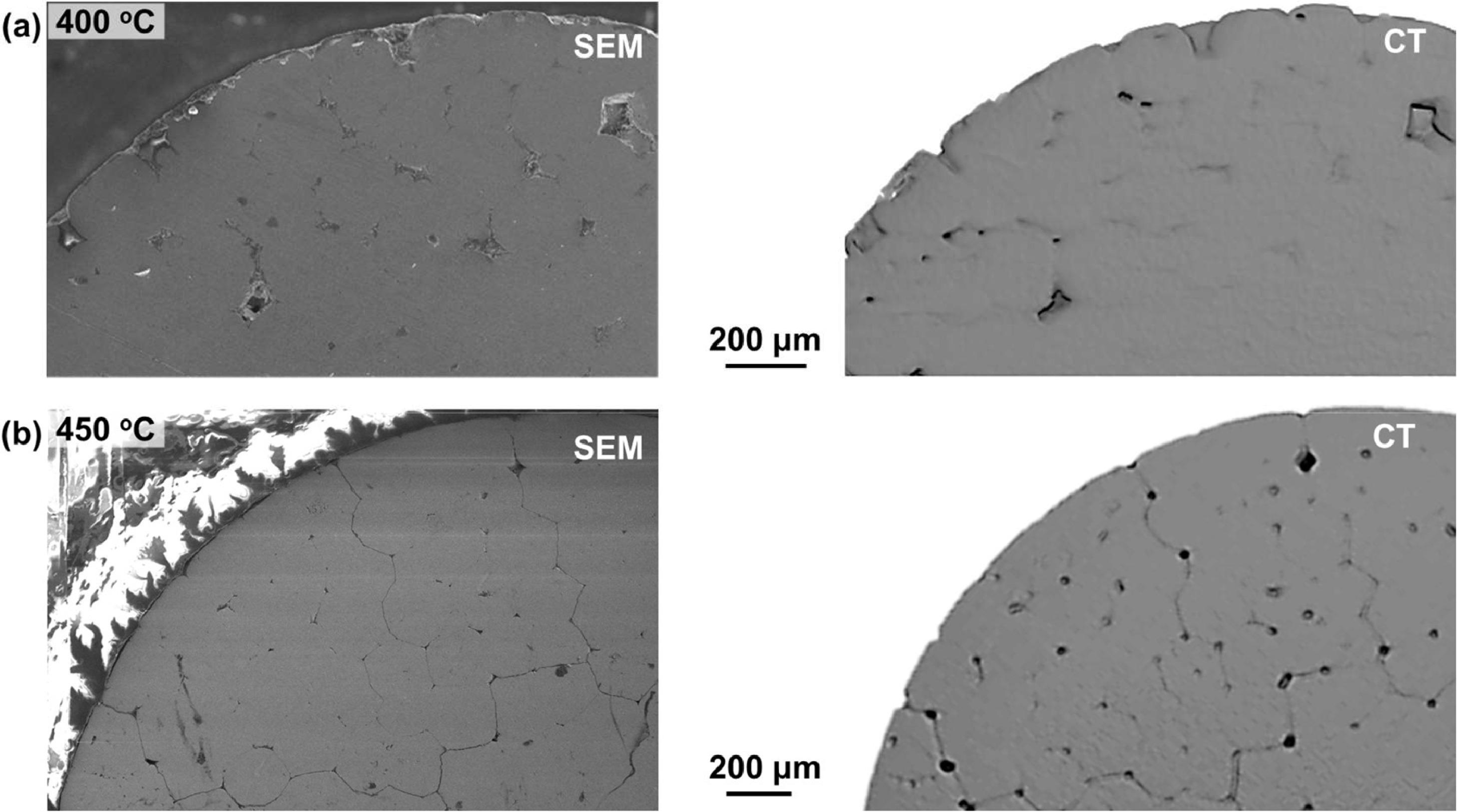

图5将烧结样品的SEM图像与相应的3D重建的虚拟切片进行了比较。可以看出,3D重建清楚地揭示了烧结样品的微观结构,包括孔隙的形态、尺寸和空间分布,这验证了原位三维表征可以作为一种无损精确跟踪微观结构演变的可靠方法。

(图5)不同烧结温度下SEM图像与CT虚拟切片的比较。(a) 400 °C;(b) 450 °C。

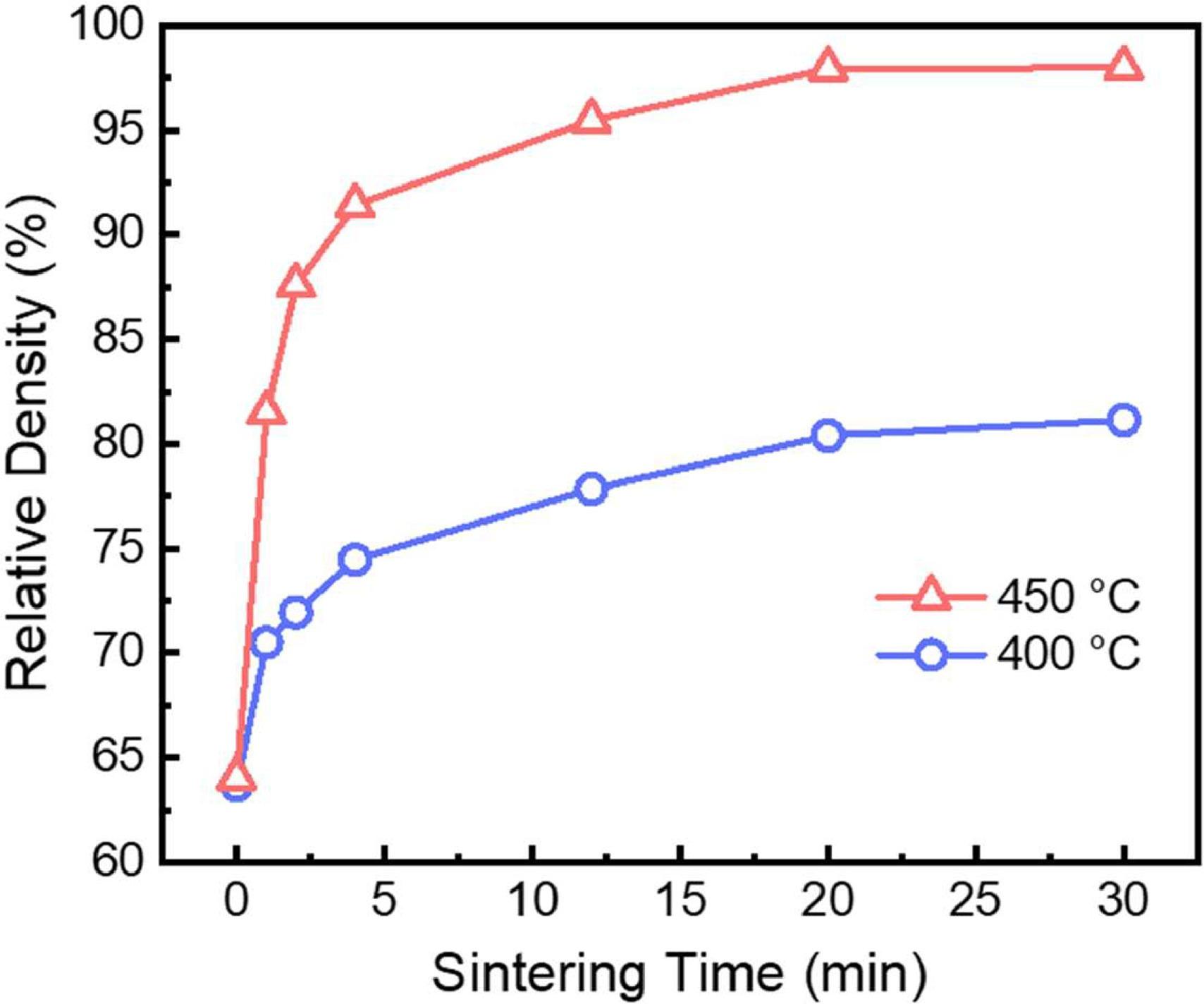

相对密度随烧结时间的变化如图6所示。两种烧结条件下的生坯密度分别为63.69%和64.04%。与随机紧密堆积的单分散球形颗粒的理论密度一致。即研究表明,当前粉末的卫星颗粒现象未显著影响粉末的堆积模式,与球磨导致颗粒形状发生显著变化而导致生坯密度降低的情况有所不同。对于每种烧结温度,相对密度随着烧结时间的延长而增加。致密化速率随着烧结时间的延长而降低。随着烧结温度的升高,致密化率明显提高,可达到的最大致密化也随之增加。

(图6)相对密度与烧结时间的关系。

3.2 烧结颈的定量分析

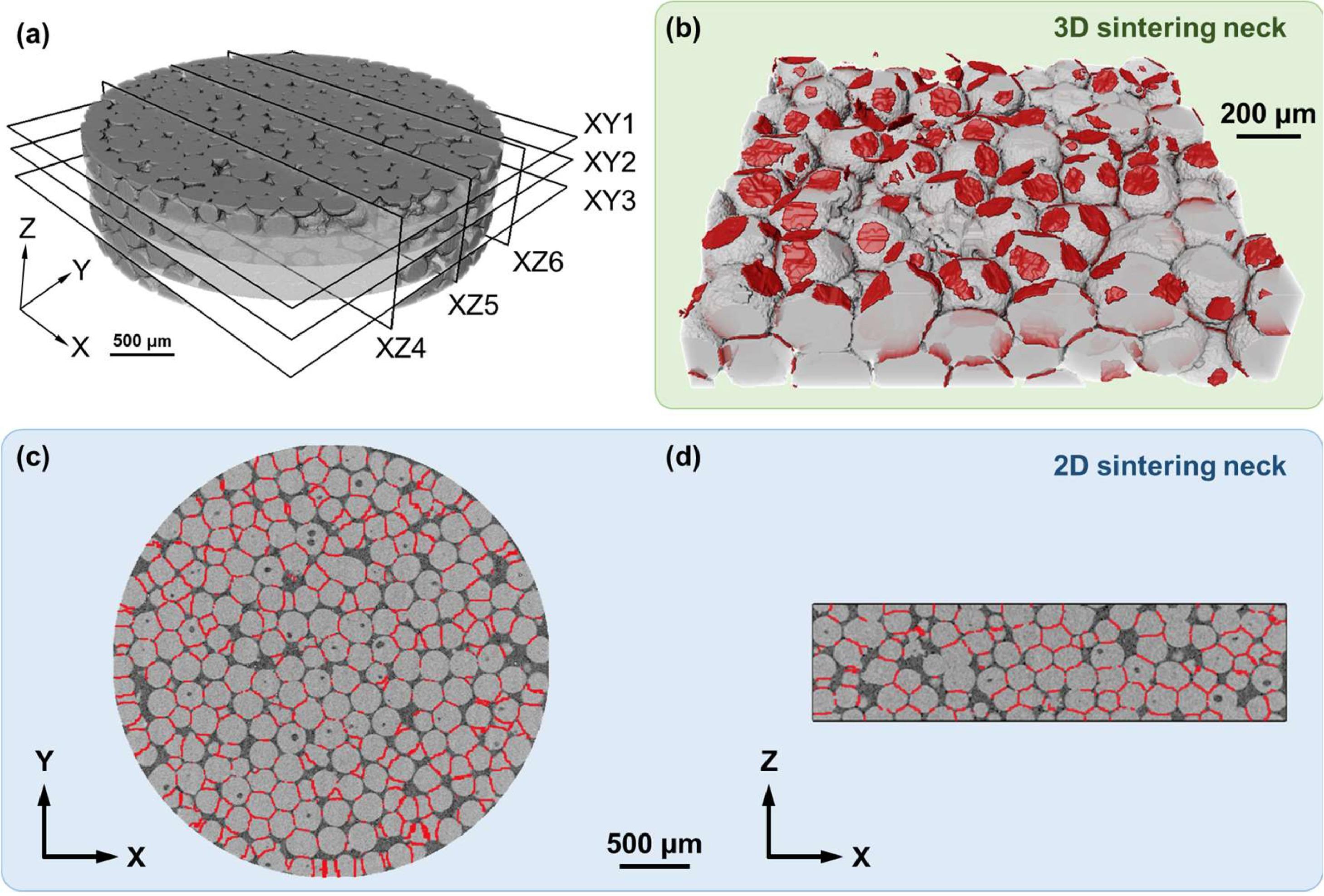

原位烧结实验的典型3D渲染图如图7(a)所示。通过使用分水岭算法,可以在3D中实现烧结颈的可视化和量化,如图7(b)中的红色区域所示。同时,通过虚拟切片方法进行了二维方法的分析以进行比较。如图7(a)所示,在3D渲染的不同位置进行了六个虚拟切片,分别标注为XY1、XY2、XY3、XZ4、XZ5和XZ6。图7(c, d)分别显示了XY和平面上的虚拟切片结果,二维视图中的烧结颈用红线标记。虚拟切片提供的结果与金相切片相似,但虚拟切片在捕捉原位信息方面更为出色,同时还能规避表面效应带来的影响。

(图7)二维和三维烧结颈示意图。(a) 典型的烧结样品三维渲染图和用于二维分析的虚拟切片位置;(b) 三维烧结颈的提取(红色突出显示);通过虚拟切片获得的(c) XY和(d) XZ截面图。二维烧结颈用红线标出。

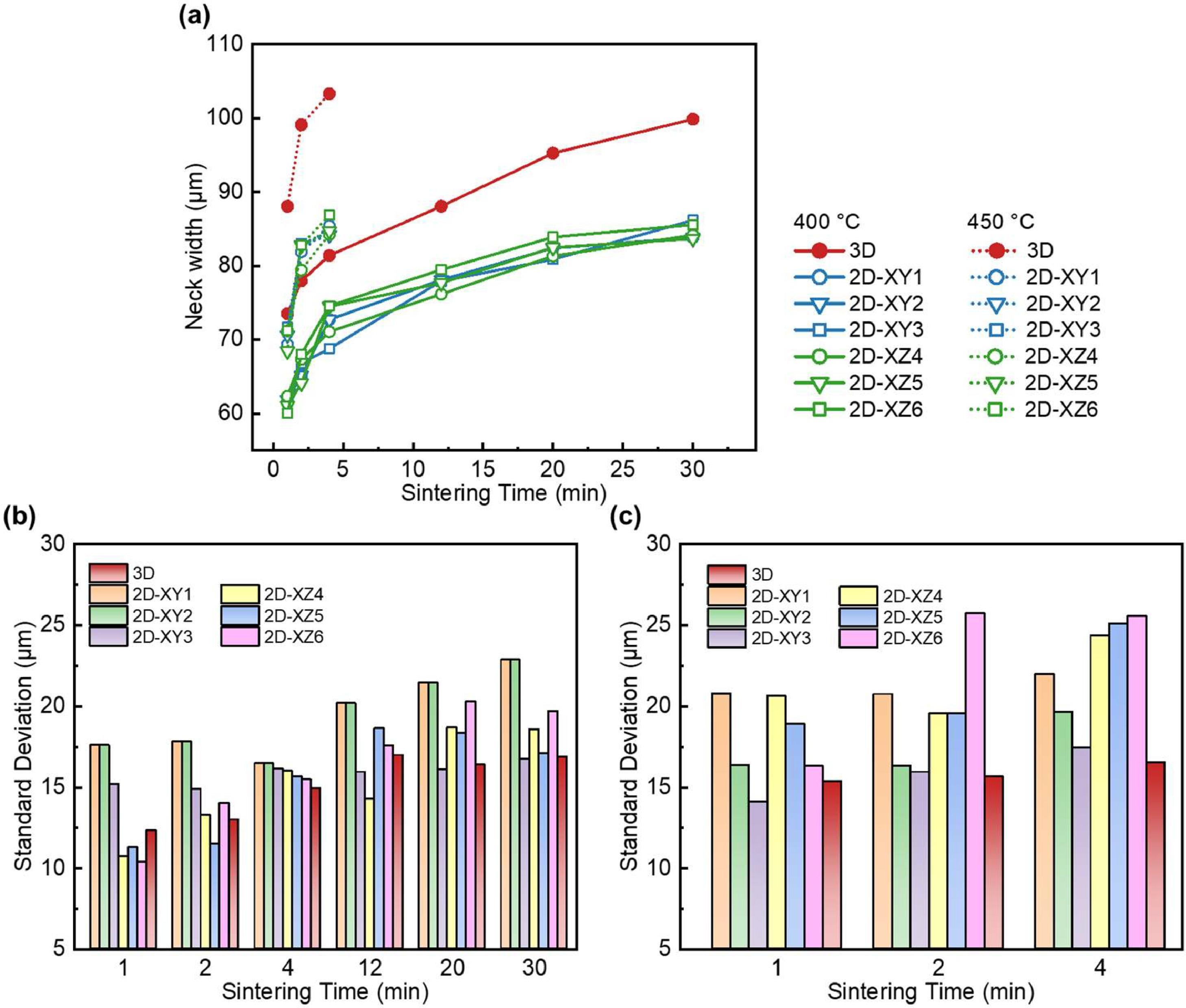

通过分析烧结颈宽的统计结果,图8(a)给出了2D和3D方法的烧结颈平均宽度与烧结时间之间的关系。

(图8)烧结颈的统计结果。(a) 使用2D和3D方法的烧结颈宽随烧结时间的变化。400 °C和450 °C下的结果分别用实线和虚线表示;烧结颈宽度在不同烧结条件下的统计标准差分别呈现在(b) 400 °C和(c) 450 °C。

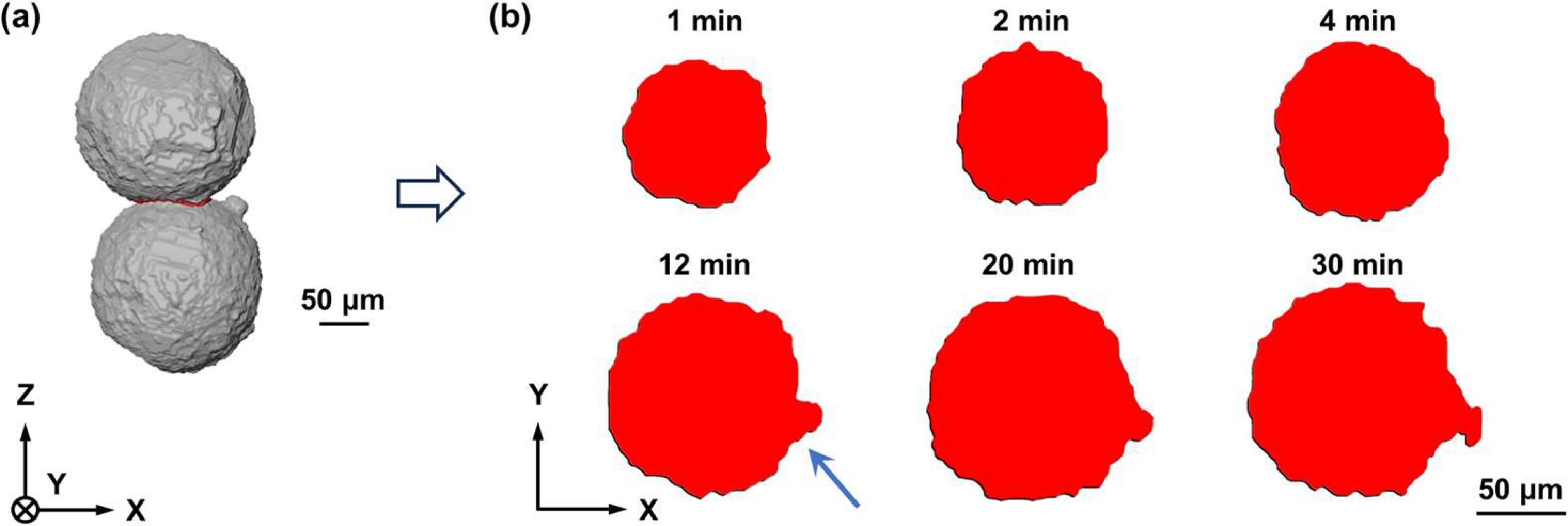

X射线显微原位CT技术可以实现对烧结过程的清晰观察,并捕获如烧结颈等关键微观组织特征的演化过程,如图9所示,400°C烧结过程中烧结颈在初始烧结阶段呈现各项同性扩展,形貌呈近圆形。当烧结时间达到12 min时,烧结颈部在特定方向上加速生长,如蓝色箭头所示。原位三维重构结果表明,烧结颈加速生长的方向与卫星颗粒现象密切相关。

(图9)400°C烧结过程中的微观结构演变。 (a) 接触颗粒的3D渲染;(b) 烧结颈随烧结时间的3D演变。蓝色箭头表示烧结颈生长的局部加速。

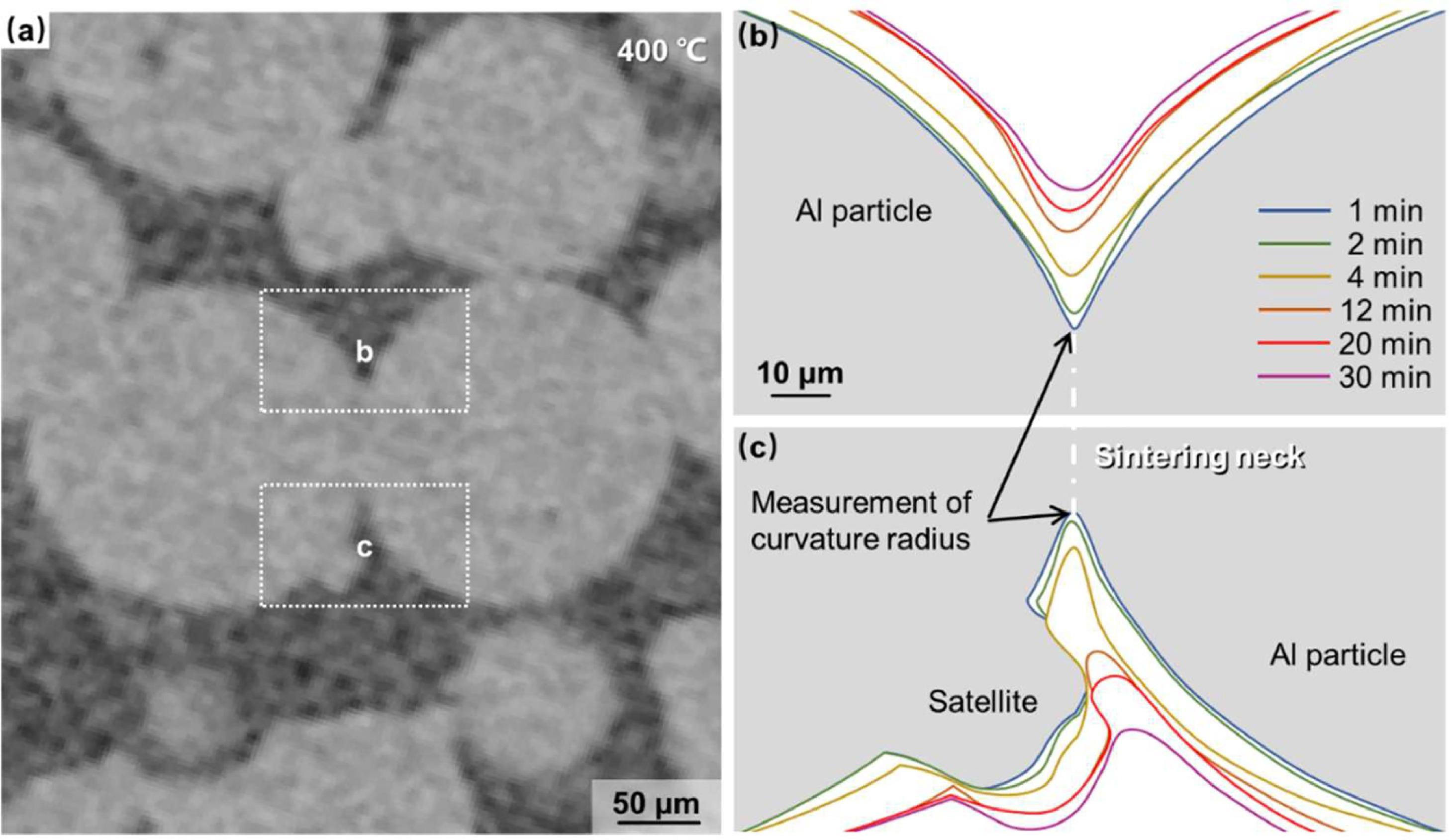

三维成像技术的优势可以让研究者对烧结过程中微观组织的演化进行精细且量化的研究,应用该技术开展了卫星颗粒现象对烧结颈演化影响的进一步研究,结果如图10所示。原位烧结实验可以清晰地观察到粉末形貌及粉末间接触的细节特征的演化过程。实验结果揭示了当烧结颈生产与卫星颗粒现象接触时,局部的演化过程显著加速。

(图10)400 °C烧结过程粉末形貌及粉末间接触的细节特征的演化过程。 (a) 双粉末及卫星颗粒现象的同心二维切片;(b) 不受卫星颗粒现象和(c) 受卫星颗粒现象影响的烧结颈演化过程。

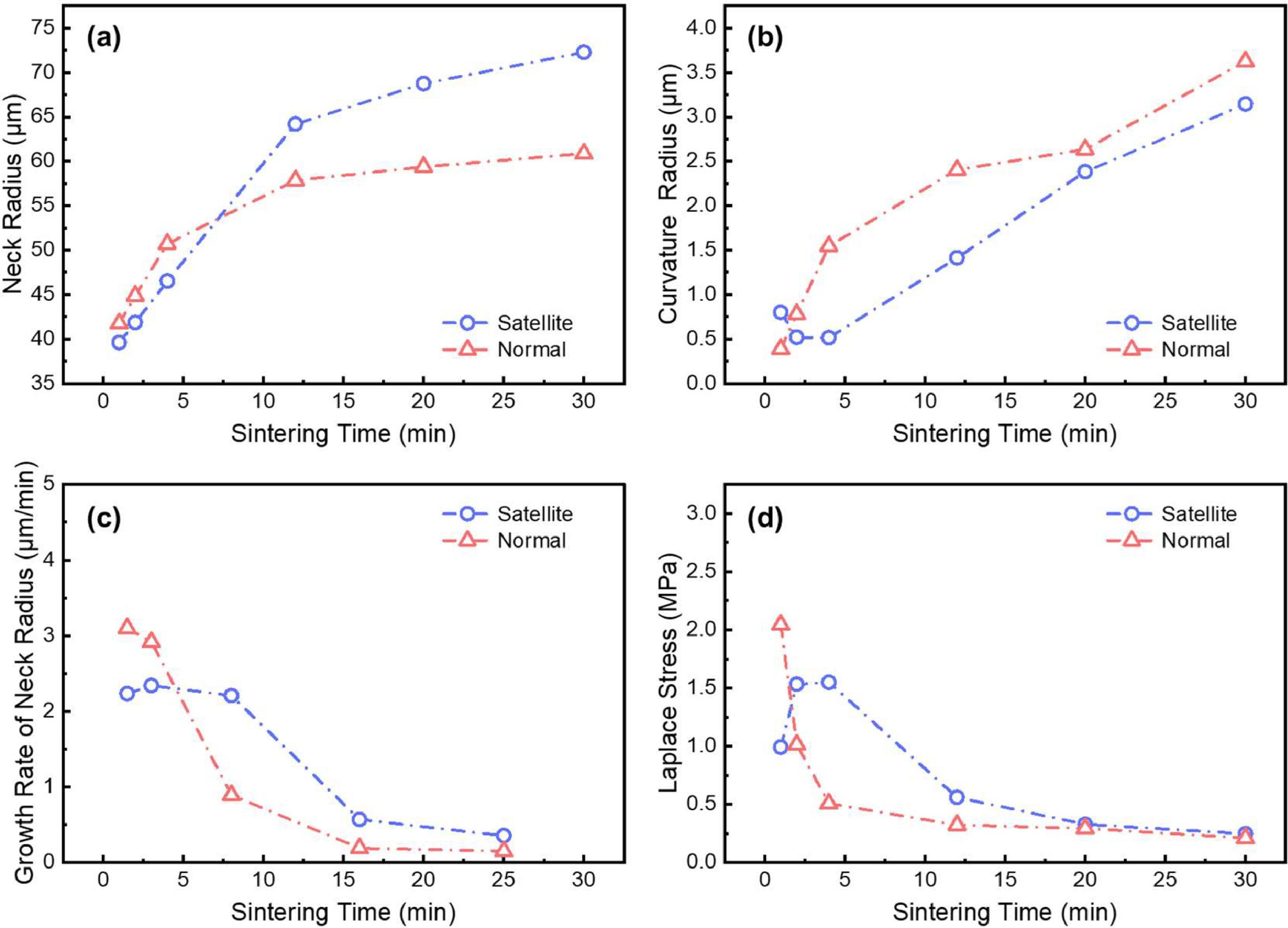

通过提取原位三维分析中的信息,可以将卫星颗粒现象对烧结颈演化过程的影响进行量化描述,提供传统二维分析方法难以观察的信息。对烧结颈生长的量化信息与粉末接触的几何特征量化信息(接触点的曲率)进行耦合分析,可以发现卫星颗粒现象改变了粉末接触的几何特征,增大了局部的曲率,结合经典烧结理论可以将该几何特征量化带入计算得到烧结的驱动力(Laplace应力),结果如图11所示,该应力与烧结颈演化过程对应良好,表明其实促进烧结颈生长加速的主要原因。

(图11)400 °C烧结过程烧结颈演化的量化分析。 (a) 烧结颈半径;(b) 烧结颈处曲率半径;(c) 烧结颈生长速率;(d) 基于局部曲率计算的Laplace应力。

04

文献结论

本研究借助基于实验室X射线显微CT的原位热压烧结装置,三维、原位、定量地分析了7055铝合金烧结过程,并为研究烧结机理提供了一种普遍适用的三维原位表征方法。可以得出以下结论:

1. 通过基于X射线显微CT的三维统计方法可以更准确地统计烧结颈的生长行为。

2. 提高烧结温度对加速致密化起着至关重要的作用。

3. 适当卫星颗粒的存在可以改变局部几何特征,增大烧结颈处曲率,提高烧结驱动力,从而加速烧结过程。

原始文献:

Miao K, Yao R, Wang C, et al. In-situ 3D visualizations of microstructural evolution during hot-pressing sintering of 7055 alloy powders containing satellite particles[J]. Journal of Materials Science & Technology, 2025, 207: 113-125.

原文链接:

https://www.sciencedirect.com/science/article/pii/S1005030224005140#sec0015

Copyright©2023 微旷科技(苏州)有限公司 苏ICP备2023006339号-1主营: 桌面显微原位CT 显微原位CT 微焦点工业CT CT原位成像台 定制化开发