近日,燕山大学研究团队对高低温下闭孔泡沫铝进行了变形模式和吸能特性研究,建立了闭孔的泡沫铝工程压缩本构模型。该研究成果被发表在一区期刊《Thin-Walled Structures》上,燕山大学朱树祥为第一作者,燕山大学季策老师为通讯作者,微旷科技总经理李仁庚老师为合作作者。

该研究利用微旷科技显微原位CT对闭孔泡沫铝进行了三维几何重建和结构特征分析,并在此基础上建立了工程压缩本构模型。

论文标题:“Engineering compression constitutive model of closed-cell aluminum foams at high and low temperatures”(高低温下闭孔泡沫铝工程压缩本构模型)

研究摘要

闭孔泡沫铝具有轻质、比强度高、吸能、减振、隔音、隔热、电磁屏蔽等优异性能,在各类吸能领域有着广泛的潜在应用,但由于服役环境温度和内部微观结构的复杂性,其综合力学性能定制面临着巨大挑战。因此,利用最高分辨率可达0.5 μm的X射线CT扫描技术对闭孔泡沫铝进行三维几何重建和结构特征分析,得到诸如孔隙率、平均孔径、壁厚、微孔等信息,并在高温(最高600℃)和低温(最低-100℃)的条件下对其进行准静态压缩实验,研究其变形模式和吸能特性。结果表明,随着密度的增加,闭孔泡沫铝初步塌陷变形的位置有从顶部向底部移动的趋势;泡沫铝在低温条件下表现出强化特性,而在高温条件下表现出软化特性。脆性机制向延性机制转变温度在200~300℃之间;最后建立了闭孔的泡沫铝工程压缩本构模型,该模型可以描述闭孔泡沫铝几何结构、服役温度和力学性能之间的映射关系,为闭孔泡沫铝在高温和低温环境下的服役性能评估提供重要的理论基础。

研究材料与表征方法

2.1 研究材料

本实验所采用的闭孔泡沫铝采用熔融发泡法制得。在制备出闭孔泡沫铝坯料,初步进行切割处理后其横截面如图1所示。

将泡沫铝截面沿高度方向按孔径大小分为3个区域,在每个区域取样进行三维几何重构,为保证每个样品含有足够数量的孔隙(≥ 5个),以及综合考虑样品尺寸大小对扫描分辨率的影响,将样品尺寸设置为20 mm×20 mm×30 mm,样品形貌如图1(b)所示,根据密度大小分别标记为Foam-Low, Foam-Middle, Foam-High。

图1.熔融发泡法制备泡沫铝

(a)成形泡沫铝截面;(b)不同密度样品

2.2 CT表征方法

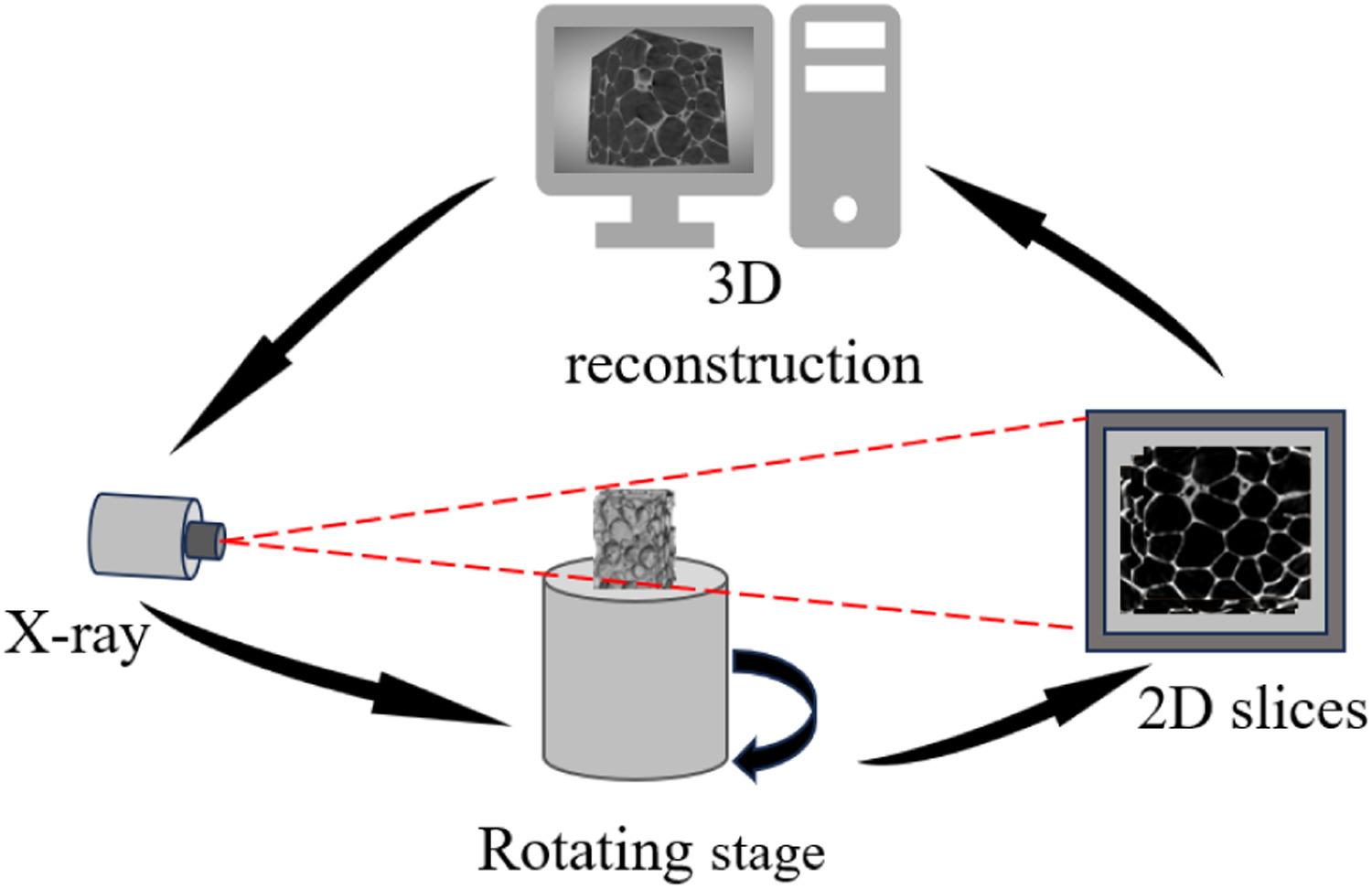

本文通过X射线断层扫描技术(μ-CT)无损获得泡沫铝内部孔结构,在此基础上获得的三维孔结构信息,较传统二维横截面的表征手段可获得的信息更为全面和准确。X射线断层扫描技术是一种无损检测技术,可以获取材料的几何结构,实现三维结构信息的定量和定性分析。其中,μ-CT系统主要由X射线源、样品台、高分辨探测器、控制系统、成像与数据处理系统等几部分组成。本次X射线断层扫描测试采用微旷科技(苏州)有限公司生产的高分辨率CT扫描系统设备,该设备探测器像素的极限分辨率可达0.5 μm,可以实现对泡沫铝样品内部结构的精确扫描重构。

泡沫铝试样在扫描过程中,扫描系统设备的X射线管电压设定为70 kV,电流强度则设定为90 μA;扫描时的实际分辨率取决于样品的总体尺寸,样品尺寸越小,距离X-ray射线源越近,可以达到的放大倍数越高,实现的空间分辨率越接近设备的极限分辨率。通过调整试样与射线源之间的距离,最终确定实际扫描结果的真实分辨率为13.922 μm,试样旋转使每个方向的泡孔信息都被扫描获取,扫描获取的大量二维(2D)切片图像经过系统重构后可以得到闭孔泡沫铝的三维结构。每个试样的原始图像数据在Z方向都有1200张切片图片,分别导入到三维可视化分析软件中,进行三维模型的重建和泡孔几何结构分析。

图2.泡沫铝试样CT扫描原理示意图

CT表征结果

3.1 孔隙结构

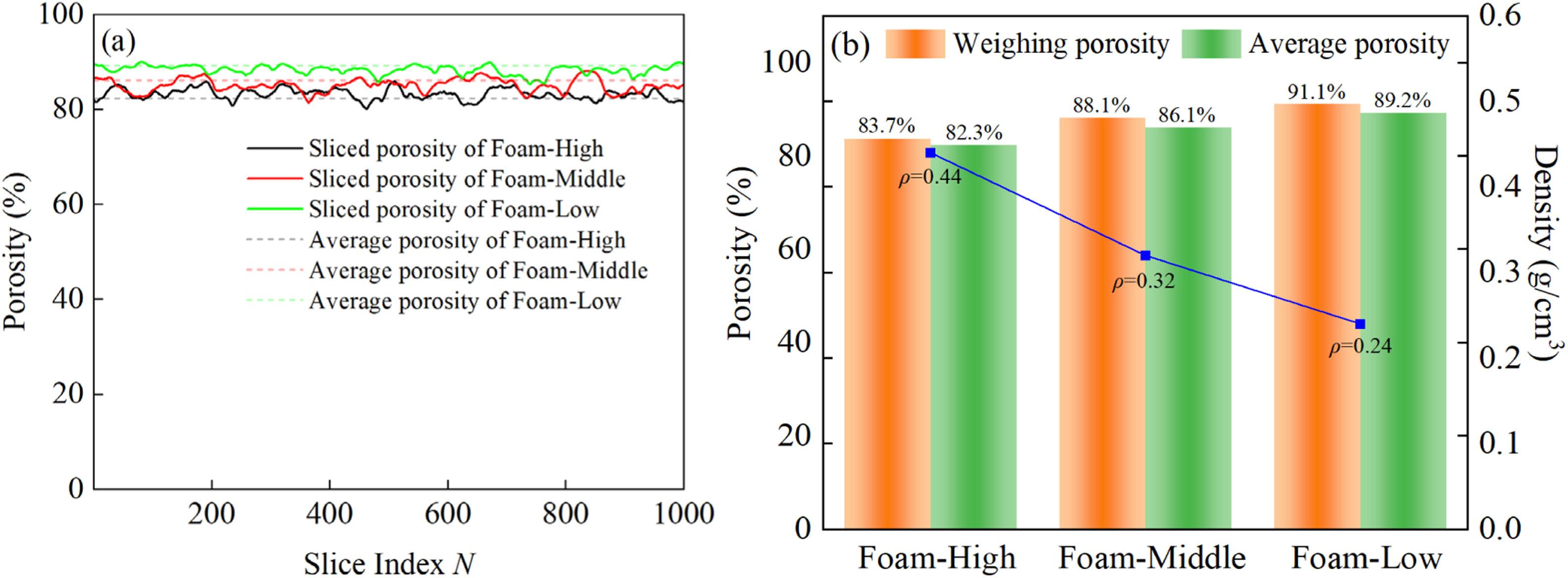

为了验证二值化结果的可靠性,将断层扫描成像计算得到的孔隙率与根据试样的密度得到的相对孔隙率进行比较,如图3所示。结果表明断层扫描成像测量得到的孔隙率与根据相对密度得到的孔隙率吻合较好,最大误差小于5%,断层扫描成像结果和三维图像能够良好地反映泡沫铝试样内部的结构。

图3.不同密度泡沫铝孔隙率计算结果对照

3.2 平均孔径

泡沫铝的孔径是影响其几何结构和力学性能的重要因素,主要包括尺寸、几何形状和分布等。图4给出了不同密度泡沫铝的等效孔径分布,不同的云图颜色标尺表示不同的等效孔径,图中第一列显示的是随机某层切片的二值化图像,第二列显示的是等效孔径的处理结果,用不同的颜色表示;第三列显示的是与二维切片具有相同云图比例的三维几何重构处理结果。从颜色分布和云图比例可以看出,等效孔径的最大值随着密度的增加而减小。

图4.不同密度泡沫铝等效孔径分布

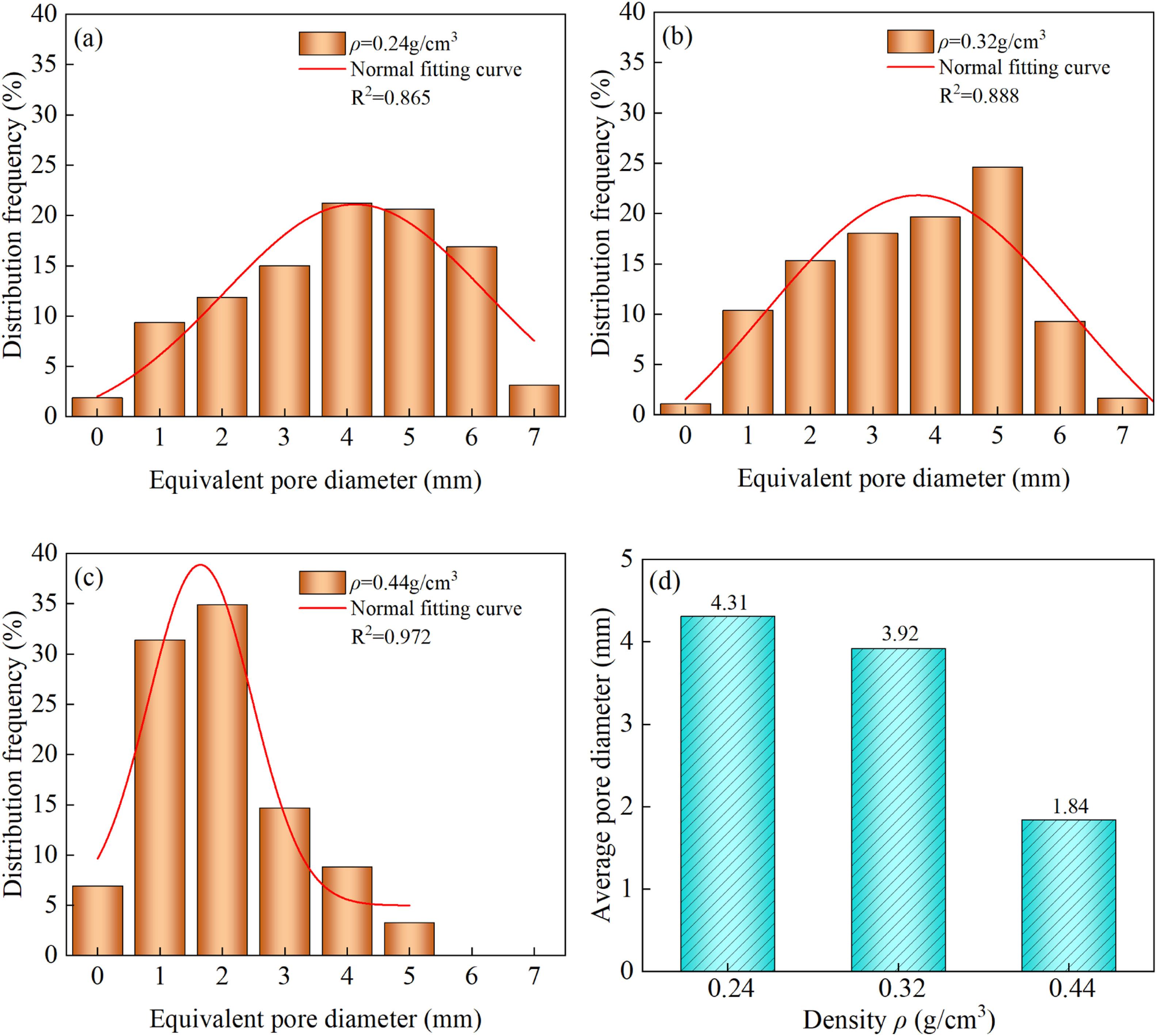

为了进一步定量分析,图5给出了不同密度泡沫铝等效孔径的统计规律。图5中(a)-(c)表示为不同密度试样的等效孔径分布频率直方图,其中横轴为等效孔径,其数值代表为特定范围内等效孔径区间的中心,(d)为不同试样的平均孔径。可以推断,不同密度的等效孔径分布频率呈现高斯分布趋势。

图5.不同密度泡沫铝等效孔径统计规律

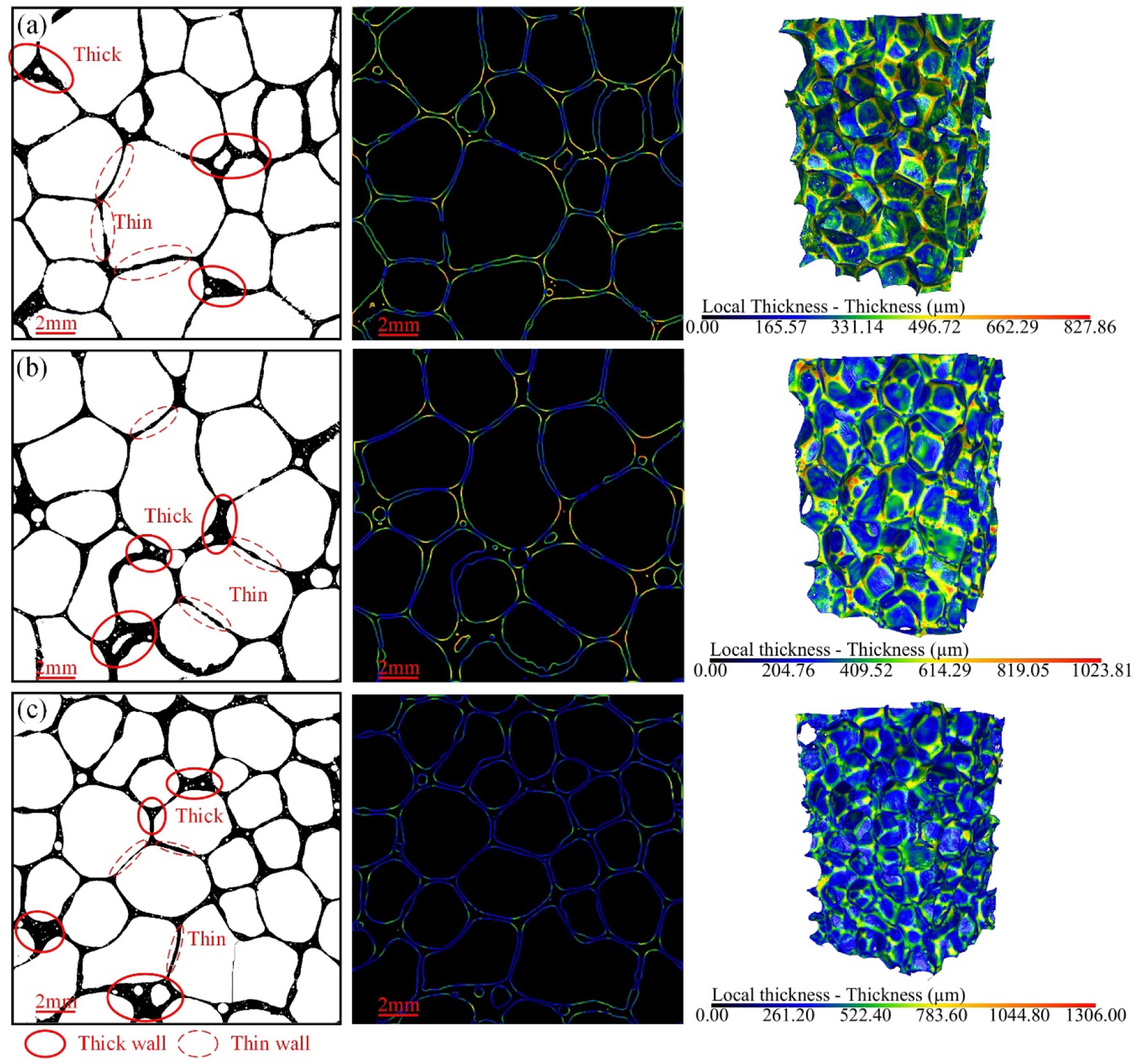

3.3 孔壁厚度

孔壁厚度分布与泡沫铝的制备工艺有关,孔壁厚度影响坍塌过程中的载荷传导和失效模式,因此,采用局部厚度算法测量了不同密度泡沫铝的孔壁厚度分布,如图6所示。类似地,图6的第一列显示了随机切片的二值化图像,第二列显示了孔壁厚度的处理结果,不同壁厚值用不同的颜色表示。两个气泡之间的孔壁厚度较小,而多个气泡之间的孔壁厚度较大。第三列为与二维切片相同云图比例尺下的三维几何重建处理结果,从颜色分布和云图比例尺来看,孔壁厚度最大值随着密度的增加而增大,各个试样的孔壁厚度分布均保持良好的均匀性。

图6.不同密度泡沫铝壁厚分布

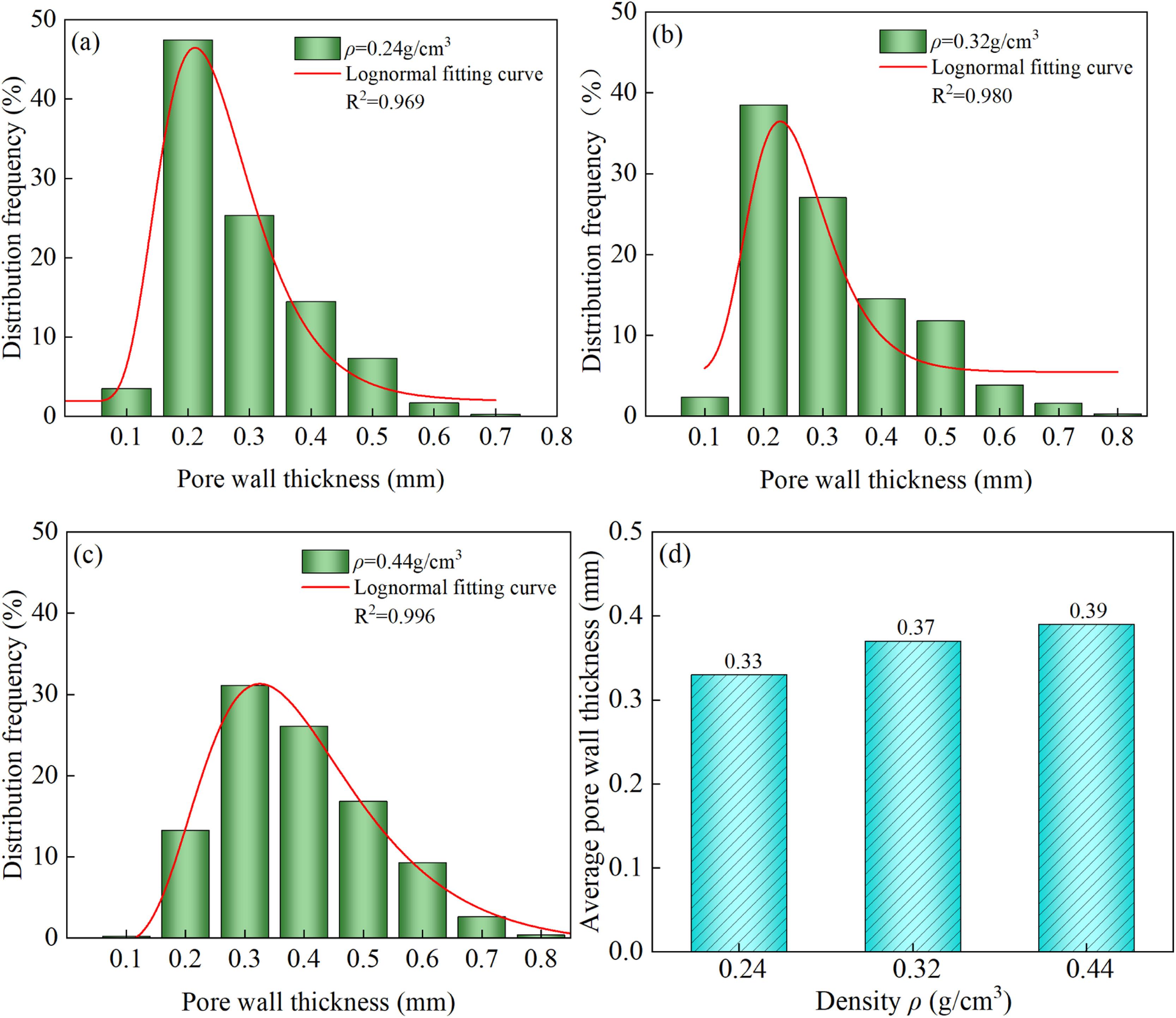

不同密度泡沫铝孔壁厚分布规律及平均壁厚如图7所示。横轴为孔壁厚度,纵轴为分布频率。孔壁厚度拟合曲线呈现典型的对数正态分布趋势。

图7.不同密度泡沫铝壁厚统计规律

3.4 微孔及球形度

如图8所示,孔壁上普遍分布着许多微孔,其等效孔径远小于平均孔径,这也会对泡沫铝的力学性能产生影响。例如,等效孔径为30 μm~350 μm的微孔通常被认为是泡沫铝在受外力变形时因应力集中而产生裂纹的起源。因此,研究不同密度泡沫铝中微孔的分布情况和数量是必要的。图中可以看出不同密度泡沫铝中微孔的分布情况,孔壁上分布着大量的微孔,且随着密度的增加,微孔数量明显增多。

图8.不同密度泡沫铝微孔分布

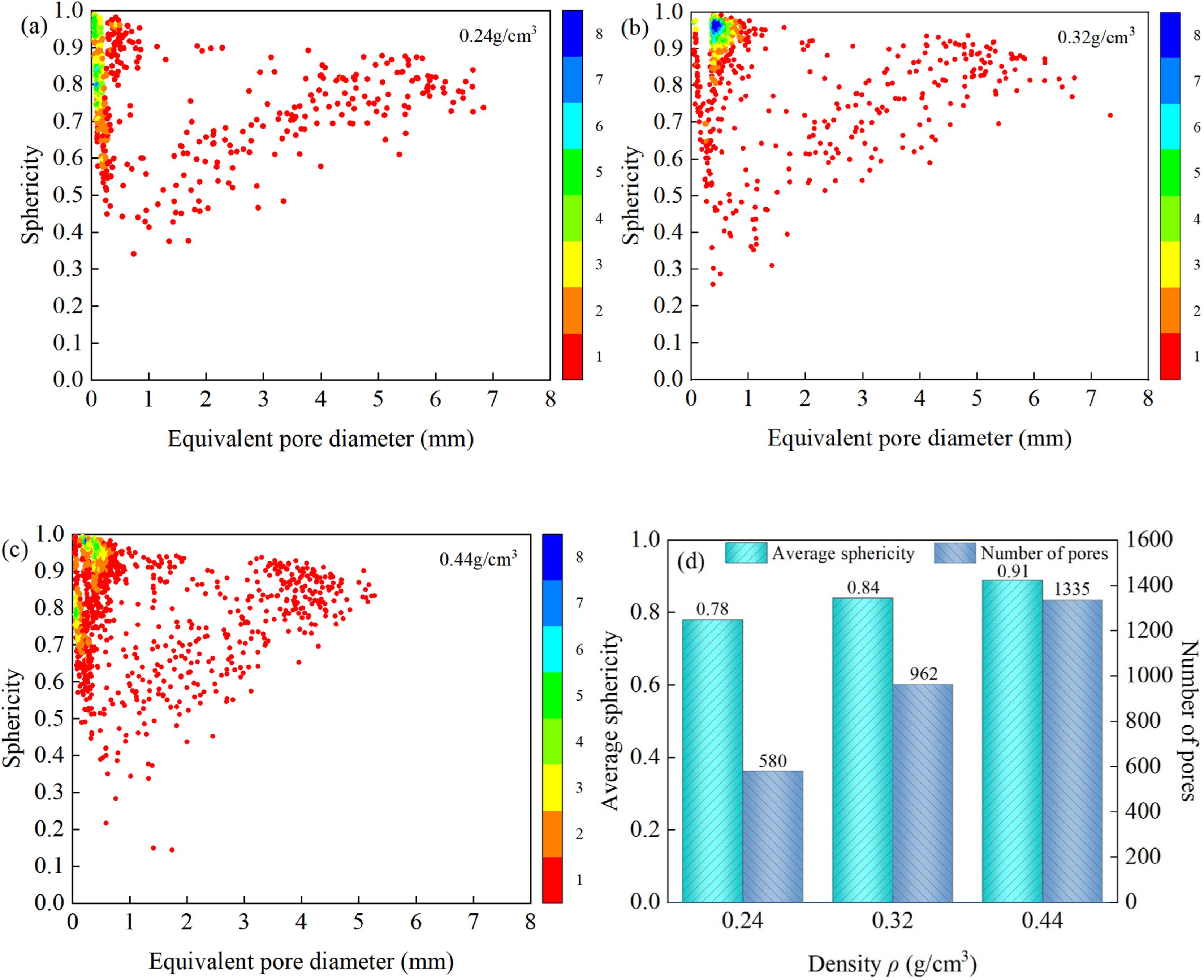

一般来说,微孔直径越小,球形度越好,性能越好。图9给出了不同密度泡沫铝微孔球形度分布,球形度值越接近1,孔隙形状越接近理想球形。图中散点的颜色代表相应微孔的分布密度值,颜色越靠近颜色标尺上界,具有该等效孔径和球形度值的泡孔越多。对比不同密度下微孔球形度分布情况发现,随着密度的增加,平均球形度和孔隙数量呈增加的趋势,如图9(d)所示。

图9.不同密度泡沫铝微孔频率分布示意图

研究结论

(1)采用最高分辨率可达0.5 μm的X射线CT技术对泡沫铝进行三维几何重构及结构特征分析,发现随着密度的增加,孔隙率和平均孔径减小,而平均孔壁厚增加。

(2)泡沫铝孔壁上分布着大量的微孔,这些微孔一般球形度较高,占总孔隙率的比例较小,且随着密度的增加,微孔数量增多。

(3)通过CT扫描的几何特征分析表明,无论密度如何,泡沫铝都表现出一致的孔结构,在此基础上建立了工程压缩本构模型,能够描述几何结构、使用温度和力学性能之间的映射关系,为闭孔泡沫铝在高温和低温环境下的服役性能评估提供重要的理论基础。

原始文献:

Zhu S, Ji C, Li R, et al. Engineering compression constitutive model of closed-cell aluminum foams at high and low temperatures[J]. Thin-Walled Structures, 2025: 112966.

原文链接:

https://www.sciencedirect.com/science/article/pii/S0263823125000606

Copyright©2023 微旷科技(苏州)有限公司 苏ICP备2023006339号-1主营: 桌面显微原位CT 显微原位CT 微焦点工业CT CT原位成像台 定制化开发