近期,材料科学领域一区期刊《Journal of Materials Science & Technology》(IF:11.2)发表了南京工业大学研究团队对铝合金放电等离子烧结过程动力学和机理的原位三维研究成果。第一作者为南京工业大学陈鹏,微旷科技副总经理李仁庚博士为合作作者,南京工业大学吴昊教授为通讯作者。

该研究利用微旷科技XPloreVista 2000 4D显微原位CT与热压烧结原位台WK-XSin 1000,三维可视化分析了7055铝合金在SPS过程中的微观结构演变,为研究SPS烧结过程提供了一种通用方法。

论文标题:

“An in-situ three-dimensional study of the dynamic and mechanism during spark plasma sintering of aluminum alloys”

(铝合金放电等离子烧结过程动力学和机理的原位三维研究)

研究摘要

利用原位等离子体火花烧结(SPS)装置,结合实验室X射线显微镜,对7055铝合金在SPS过程中的动态演变过程进行了三维研究。详细讨论了烧结温度和颗粒形态对烧结动力学的影响。观察到提高烧结温度可以提高合金的致密化速率和最终致密性。此外,孔隙演化的三维定量分析表明,相邻颗粒之间粉末尺寸的较大差异通过增加可用间隙空间促进了烧结过程中孔隙的消除。力学分析通过将增强的烧结动力学归因于更大的粒径差异,从而导致更高的颈缩曲率和加速的致密化,使这些观察结果合理化。因此,本研究对动态SPS过程进行了全面的三维原位定量分析,有望提高目前对微米级烧结机理的理解。

研究材料与方法

2.1 研究材料

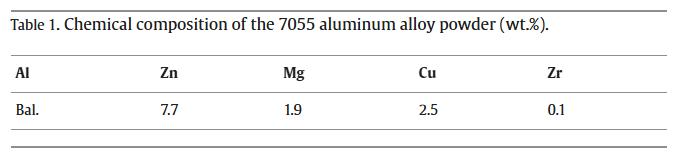

选择通过气体雾化制备的7055铝合金粉末作为原料。粉末的化学成分、形态、尺寸和球形度如图1所示。粉末颗粒的尺寸分布很窄,平均为147±22 μm。此外,这些颗粒主要是球形或近球形的,其特征是平均球度为0.89±0.07。

图1. 用于原位烧结的7055铝合金粉末的化学成分(表1)、形态、尺寸和球形度。

2.2 研究方法

使用微旷科技XPloreVista 2000 4D显微原位CT与热压烧结原位台WK-XSin 1000进行原位SPS实验,显微原位CT电压范围为40-160 kV,最大功率为25 W,空间分辨率为2 μm。原位烧结装置的底部具有通用接口,可与各种X射线显微镜兼容。该装置包括加载模块和烧结模具。加载模块配备有用于施加力的推杆和用于精确负载监测的力传感器,确保最佳负载应用。用于烧结的粉末可以添加到烧结模具中。在这个实验中,通过调整电压和电流设置来实现所需的温度条件。使用精度为1°C的红外高温计进行温度测量。在350°C、400°C和450°C的温度和10 MPa的压力下进行了原位烧结实验。将载物台在360°内递增旋转0.3°,以获取一系列投影图像。对于每种烧结条件,在不同的烧结时间(0、5、10和15分钟)进行了四次原位数据采集。随后,使用AVIZO 3D可视化软件重建烧结样品的3D形态,并使用开源ImageJ软件进行二维切片分析。

研究材料与方法

3.1 烧结温度对致密化过程的影响

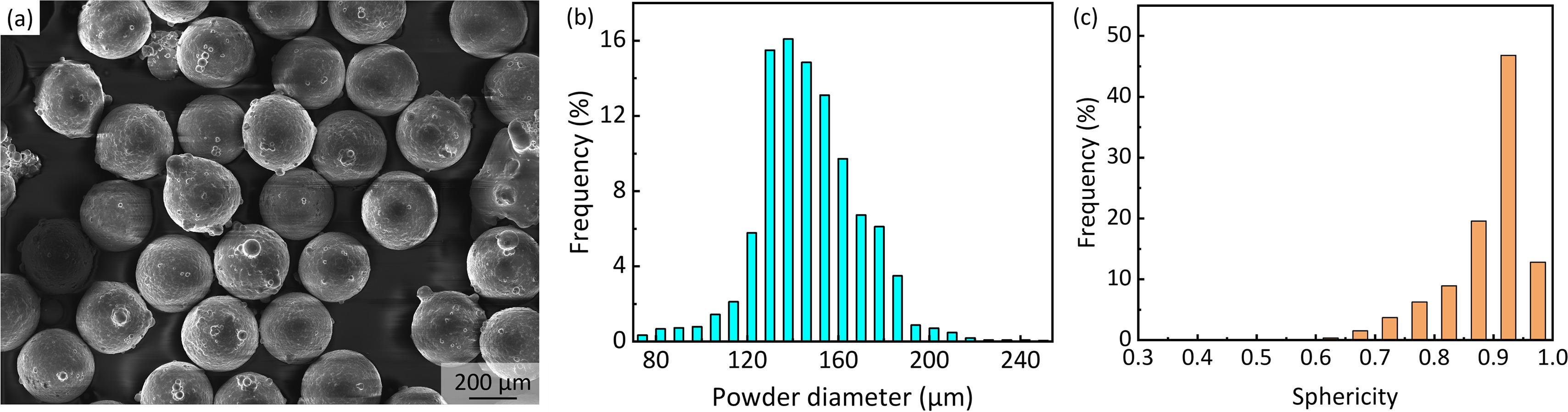

如图2所示,3D重建清晰地描绘了粉末在不同温度下的形态变化。对3D粉末模型的分析显示碎片最小。从切片图可以看出,二维视场中的粉末在开始时以初始状态分散,没有形成明显的烧结颈。然而,在烧结5分钟后,颗粒重排导致颗粒间孔径减小。在整个5至15分钟的烧结过程中,更紧密的颗粒堆积会导致孔隙逐渐减少。因此,集成的3D观察和2D切片图提供了烧结致密化过程的定量观察,证实了在烧结15分钟后,450°C的致密化程度高于350°C。

图2. 350°C、400°C和450°C下原位SPS工艺微观结构演变的切片和3D可视化。

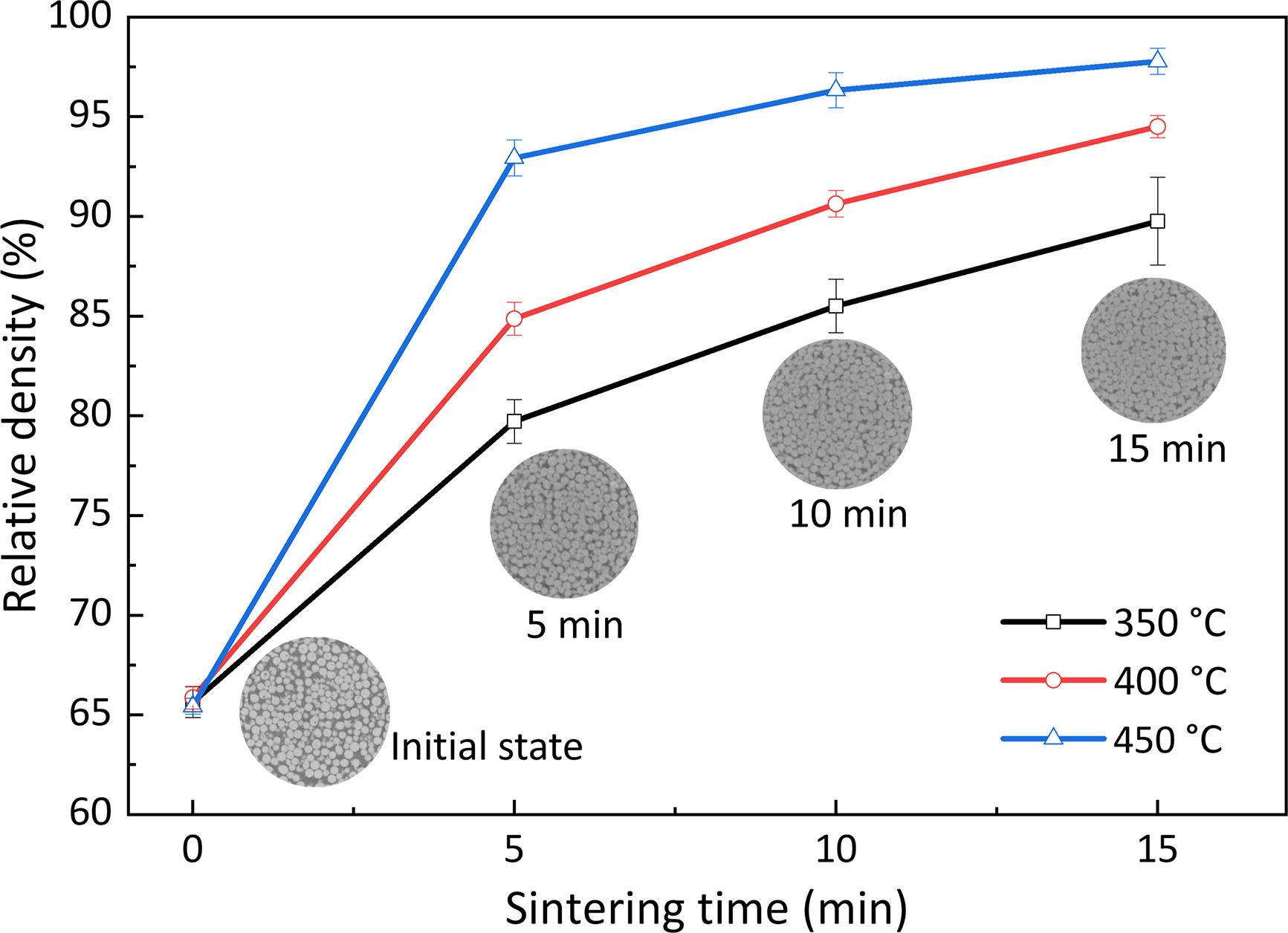

在本研究中,三个烧结温度下的初始密度分别为65.63%、65.86%和65.43%。各温度下的相对密度随烧结时间的增加而增加,同时致密化速率随烧结时间增加而降低。随着烧结温度的升高,相应的密度也显著增加;然而,烧结温度越高,致密化速率越小,如图3所示。

图3. 在350°C、400°C和450°C下,相对密度随烧结时间的变化。

图4显示了烧结过程中孔隙空位沿颗粒表面的迁移,同时孔隙粉末晶界处的自由能降低。随着烧结的进行,相互连接的孔隙转变为许多封闭的孔隙。这些封闭的孔隙在试图迁移晶界时会变形。由于孔隙边界组合的迁移,图4中的孔隙a、b和c在孔隙表面上表现出不同的曲率,导致质量从低曲率表面转移到高曲率表面,从而显著减少孔隙体积。相比之下,图4中的孔d表明孔体积的减少不太明显。在后期,剩余的孔隙聚集成近乎球形的空位。

图4. 在350°C和450°C的原位SPS过程中,不同数量级体积的孔隙演化的3D可视化。

3.2 致密化过程的原位三维观察

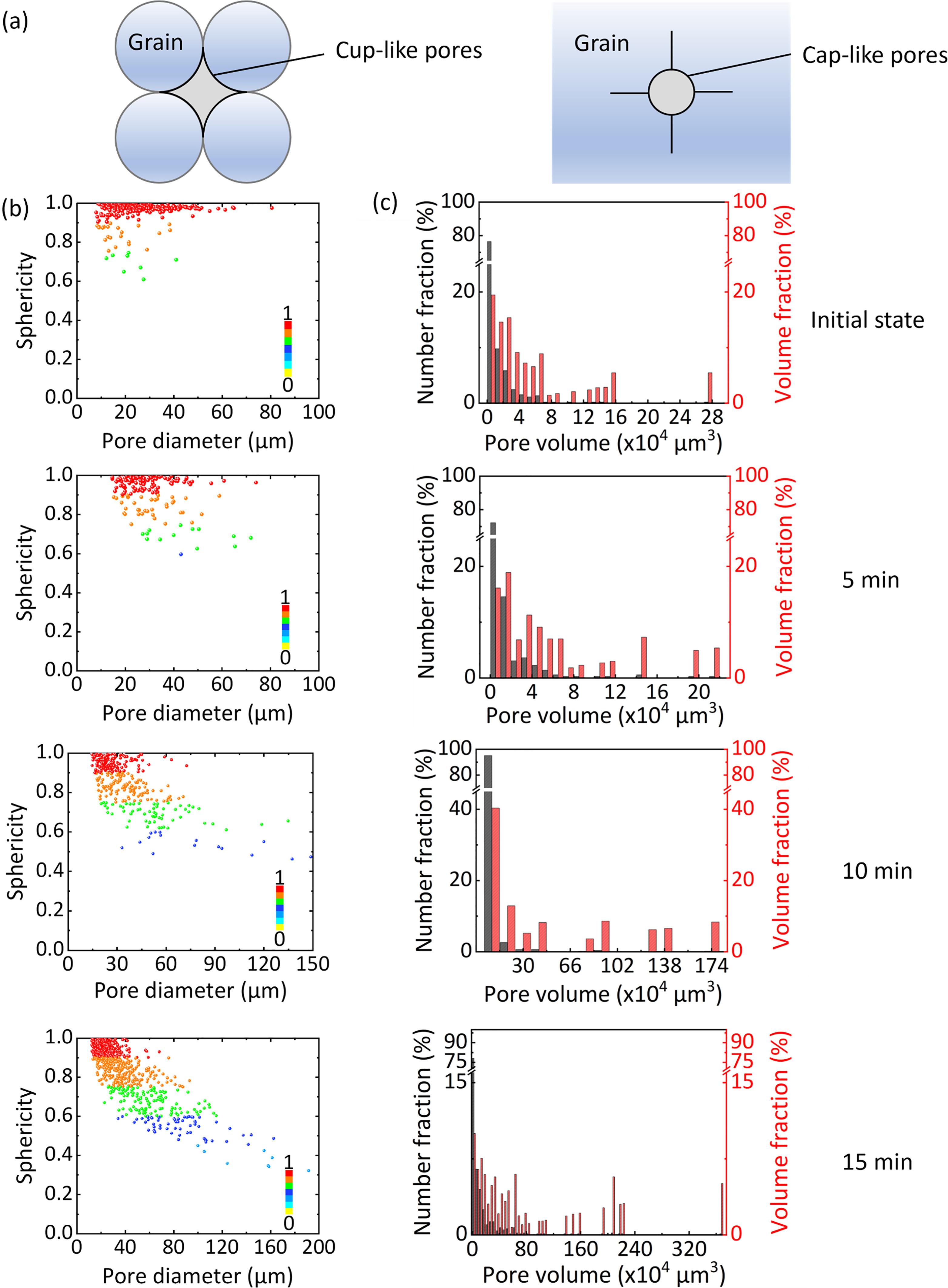

本实验选择350°C的烧结温度来更详细地分析球度演变以及孔数和体积频率的分布。图5显示了350°C下原位SPS过程中不同数量级体积的孔隙演化的3D可视化。通过对孔隙体积进行分类,可以直观地分辨出烧结过程中相互连接的孔隙的消除和闭合孔隙的形成,从而加深对整个烧结过程中发生的形态转变的理解。图5a表明,从烧结的早期到晚期,将形成封闭的孔隙,这似乎与初始阶段的孔隙曲率相反。图5b显示了一种趋势,即随着烧结时间的延长,尺寸较小的孔隙会增加,而球形度较低的大型互连孔隙会演变为球形度较高的孤立孔隙。图5c显示了不同尺寸区间孔隙数量和体积频率分布的演变,突出了烧结各个阶段的不同趋势。

图5. 二维孔隙演化和整体孔隙数据统计。(a) 从初始杯形孔到最终帽形孔的演化过程;(b) 350°C下不同烧结温度下的粒径和球度分布;(c) 在350°c的原位SPS过程中,不同尺寸区间的孔隙数量和体积频率分布的演变。

3.3 粒径对致密化过程的影响

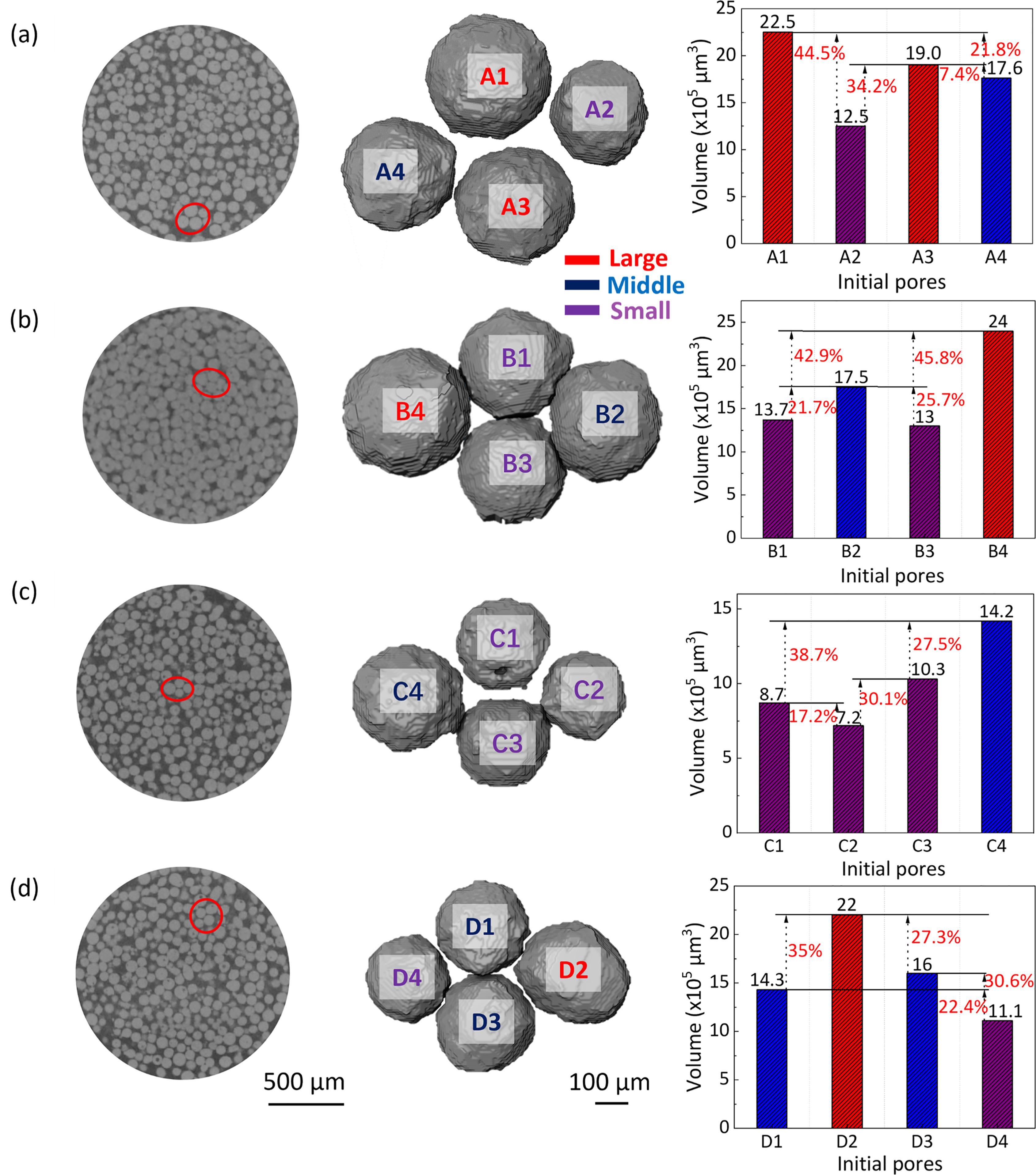

本研究利用原位CT的优势来观察不同尺寸粉末接触引起的差异对粉末烧结的影响。CT数据的后处理涉及使用Avizo软件进行分割和分析,生成3D观测值和体积数据,描绘了三个尺寸类别在350°C下的初始颗粒结构,如图6所示。分析揭示了所有组的一致特征:标记为1和3的颗粒表现出相似的体积,而标记为2和4的颗粒在体积上与颗粒1和3不同,突出了这些对之间不同的接触烧结动力学。

图6. 350°C下不同尺寸相邻粉末初始状态的三维可视化和体积。

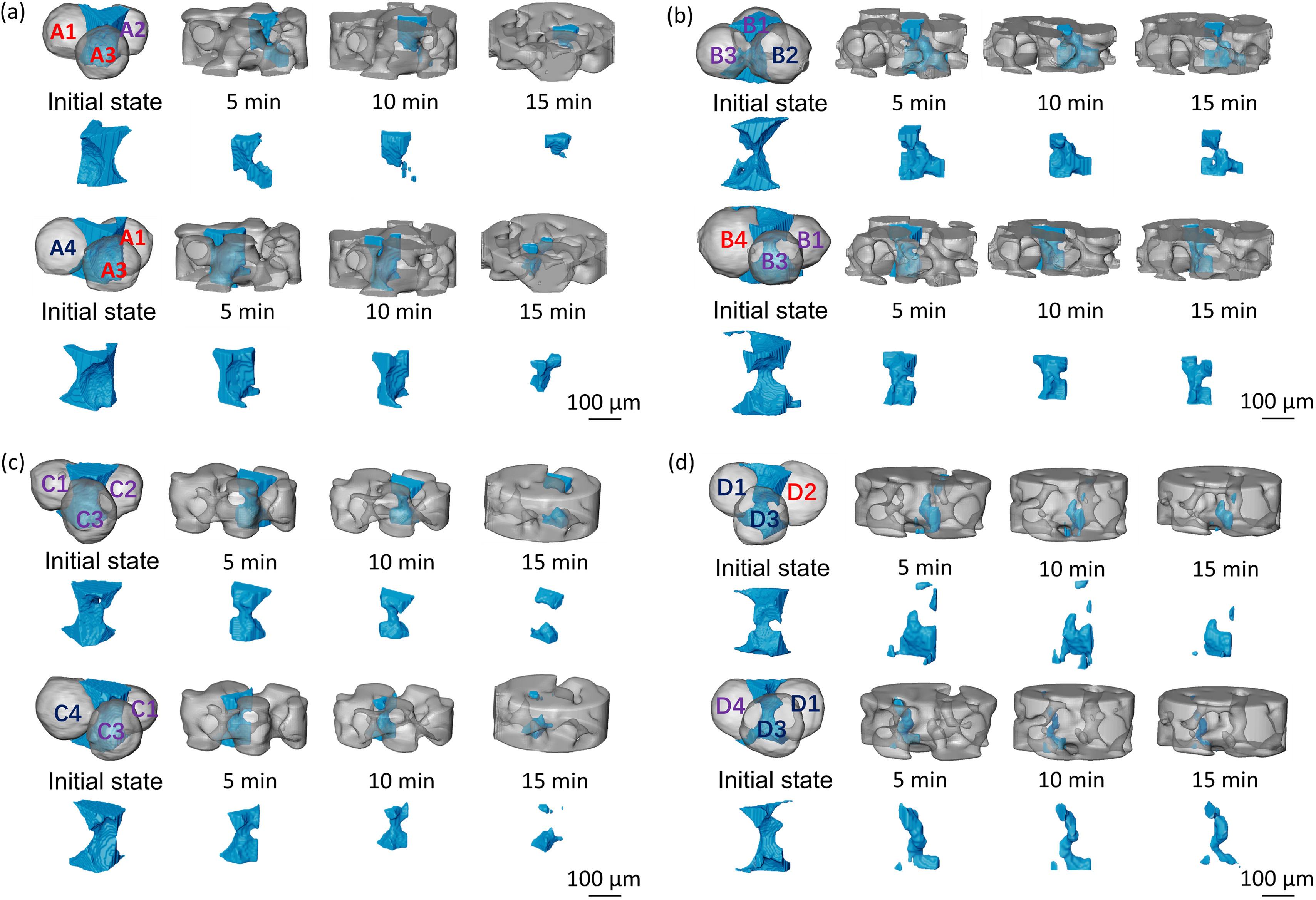

随着烧结的开始,颗粒接触开始,烧结颈开始形成,使特定球形模型的提取变得复杂。然而,通过将三维模型与切片图相结合,可以识别孔隙。因此,5-10分钟的三维粒子代表了一个局部模型。如图7所示,不同组的孔隙随着烧结时间的增加而逐渐减少,通常表现出均匀的趋势。

图7. 在350°C下烧结过程中不同尺寸的相邻粉末之间孔隙消除的3D可视化。

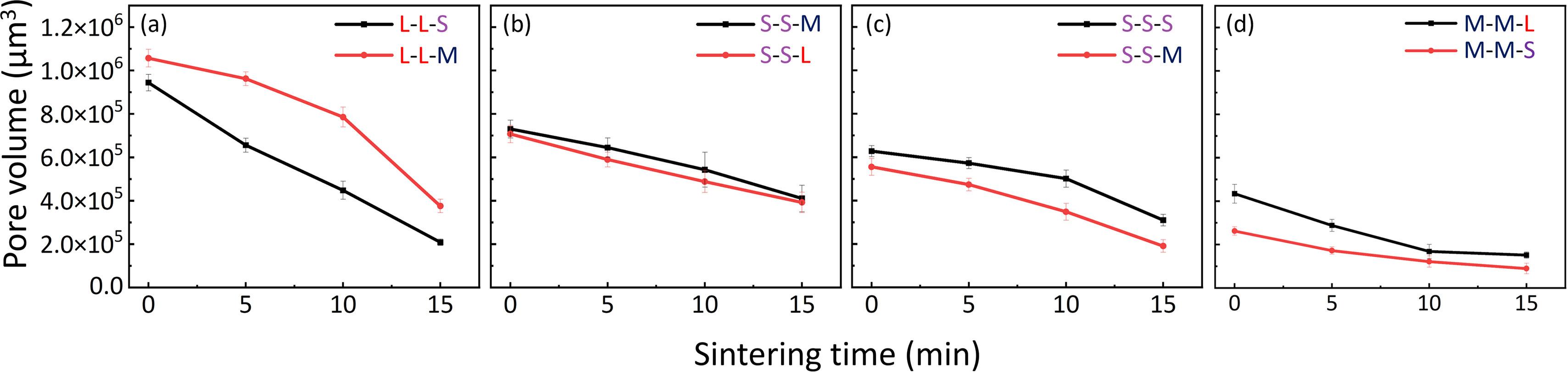

定量分析表明(图8),相邻颗粒之间粉末尺寸的较大差异会加速孔隙的消除,从而提高致密化率并减少烧结过程结束时的最终孔隙体积。这种效果在烧结的最初10分钟尤为明显。相反,在最后5分钟,观察到以显著尺寸差异为特征的组的烧结速率略低于尺寸变化最小的组。这一观察结果与之前讨论的关于烧结后期致密化速率减速的观点一致。

图8. 在350°C下烧结过程中,不同尺寸的相邻粉末之间的孔隙体积。

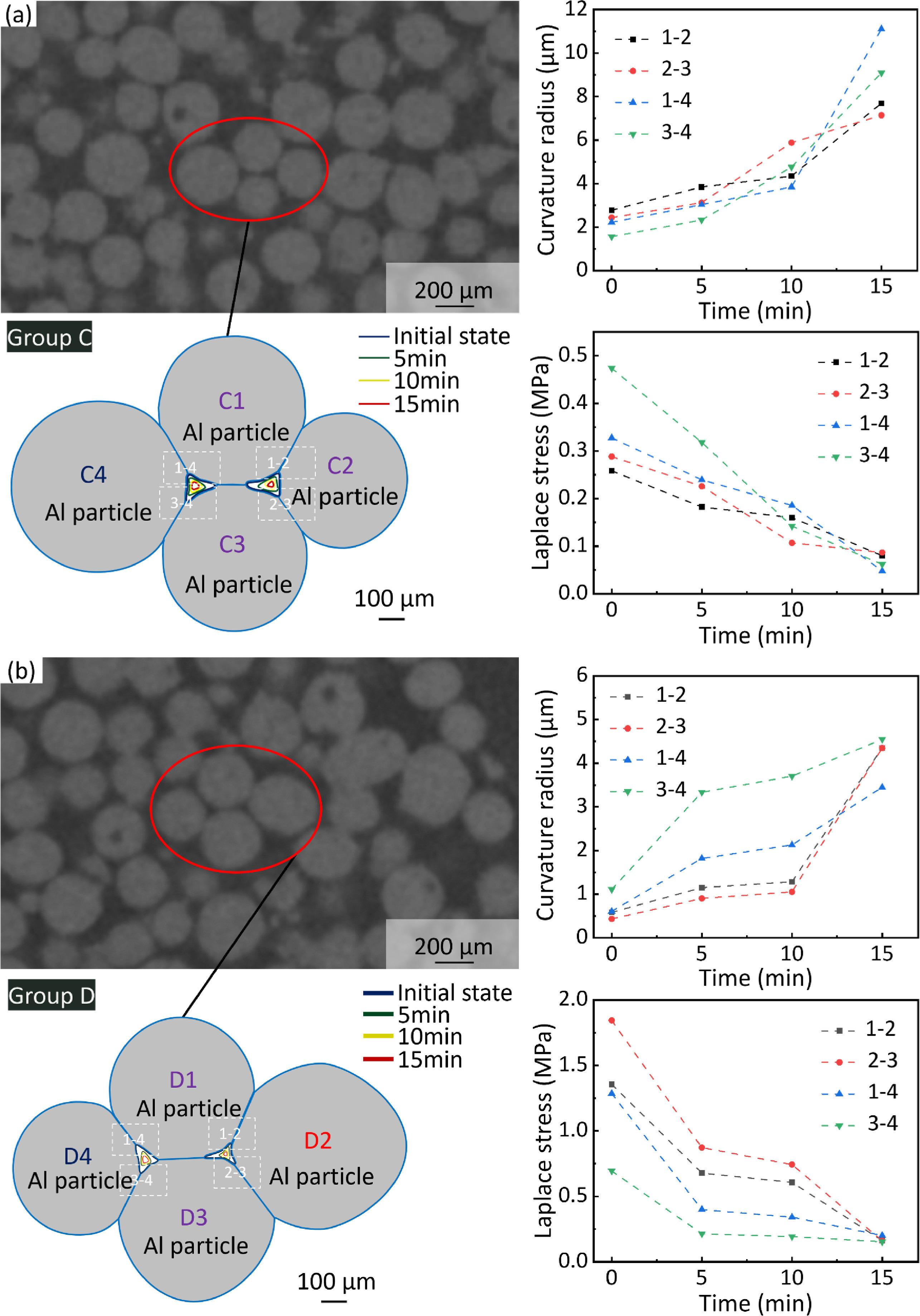

对烧结微观结构的详细分析表明,孔隙主要出现在由粉末颗粒形成的凸面上,而在粉末颈部观察到凹面。如图9所示,很明显,烧结过程中不同的粒径会导致形成更大的凹面,其特征是梯度增加。因此,这种加速的烧结过程导致了更快的致密化。

图9. 在350°C的烧结温度下,不同尺寸的相邻粉末在烧结颈部附近的微观结构演变和拉普拉斯应力的比较。(a) (b)分别表示C组和D组中与不同尺寸颗粒接触的烧结颈部的示意图。不同颜色的实线表示微观结构的演变,对应于不同烧结时间的形态。

研究结论

这项研究开发了一种可以与实验室X射线显微镜耦合的原位SPS烧结装置。通过使用该装置,7055铝合金在SPS过程中的微观结构演变在3D中得到了可视化,为研究SPS烧结过程提供了一种通用方法。可以得出以下结论:

(1)随着烧结温度的升高,致密化速率和最终致密化程度得到提高。然而,在较高的烧结温度下,致密化速率低于较低的烧结温度,因为烧结过程的后期开始得早。此外,通过使用CT的3D观察,有效地可视化和分析了从初始杯形孔到最终帽形孔的转变。

(2)相邻颗粒之间粉末尺寸的较大差异增加了烧结过程中消除孔隙的可用空间。此外,相对较大的曲率导致更高的拉普拉斯应力,从而加速致密化。

原始文献:

Chen P, Miao K, Li R, et al. An in-situ three-dimensional study of the dynamic and mechanism during spark plasma sintering of aluminum alloys[J]. Journal of Materials Science & Technology, 2024.

原文链接:

https://www.sciencedirect.com/science/article/pii/S100503022400906X

Copyright©2023 微旷科技(苏州)有限公司 苏ICP备2023006339号-1主营: 桌面显微原位CT 显微原位CT 微焦点工业CT CT原位成像台 定制化开发